【专题综述】GFRP复合管长期拉伸性能的研究与寿命预测分析

摘要

玻璃纤维增强的复合管道在经济性方面表现优异,其优势主要体现在使用寿命的延长以及轻质特性,这些因素共同作用降低了安装的总体成本。此外,该材料具备卓越的结构性能和对腐蚀环境的抵抗能力。正因如此,该类型管道在油气田开发领域的应用范围日益扩大,并且展现出了巨大的潜在应用前景和商业利益。在油气产业中,玻璃钢管道主要用于输送油田采出水,因此,对玻璃钢管道在不同介质条件下的耐久性进行评估,对于促进玻璃纤维增强复合管道在油气田环境中的更广泛运用,具有极其重要且实际的意义。

近期,由四川大学的王均教授领导的研究团队,针对油气田环境中玻璃纤维增强塑料(GFRP)复合管道的长期力学性能进行了深入探究。该研究分析了在复杂油气条件下,GFRP管道的老化失效特性和内部缺陷的发展机制。研究团队以环向拉伸强度为评估标准,运用阿伦尼乌斯模型对GFRP管道的预期使用寿命进行了预测。相关研究成果已发表于国际知名学术期刊《Composite Structures》,论文标题为“Study on the effect of multi-factor compound action on long-term tensile performance of GFRP composite pipe and life prediction analysis”。

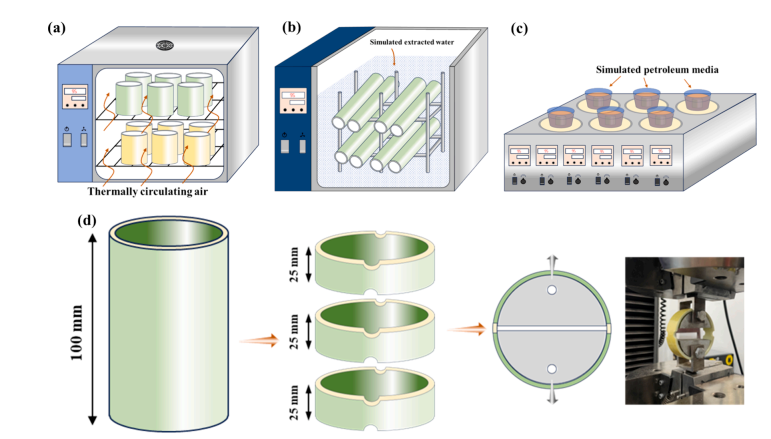

本研究针对油气田环境中使用的玻璃纤维增强塑料(GFRP)复合管道,实施了循环空气、模拟采出水和模拟标准油三种不同环境条件下的加速热老化实验。通过扫描电子显微镜(SEM)技术,对GFRP管道在这三种环境条件下的老化微观形态进行了详细观察。此外,利用显微计算机断层扫描(micro-CT)技术,对老化过程中管道材料的组织结构演变特性进行了深入分析。

为了探究老化对GFRP管道环向抗拉强度的影响,本研究采用了分离圆盘法,对老化后GFRP管材的环向抗拉强度衰减规律进行了研究。在此基础上,以环向抗拉强度作为评估管道使用寿命的关键指标,依据阿伦尼乌斯方程理论,对GFRP管道在油气田环境中的预期使用寿命进行了预测分析。

图 1. 玻璃纤维增强塑料管材老化试验流程示意图;(a)循环空气中的热氧老化,(b)模拟采出水热老化,(c)模拟石油热老化,(d)分离圆盘法的环向强度测试。

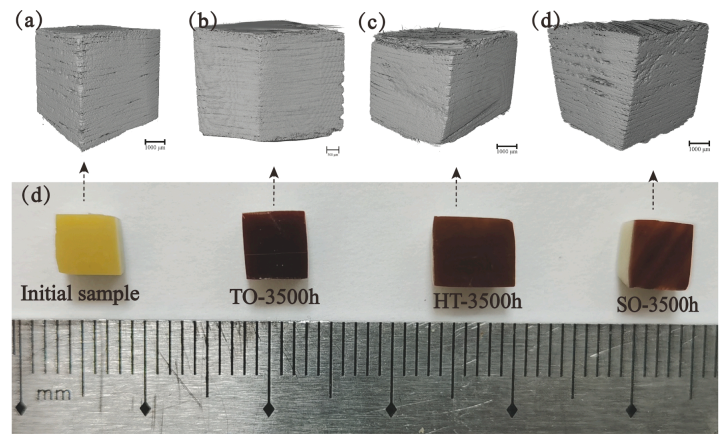

本研究现示,由于基体与纤维之间存在导热性差异,在油性介质中,玻璃纤维界面遭受了显著的损伤。与此同时,GFRP材料在模拟采出水介质中的耐久性表现最为不佳。在经历了3500小时的水热老化过程后,观察到玻璃纤维表面形成了明显的腐蚀壳层以及溶解性损伤。这些现象的发生与氢氧根离子和氯离子对玻璃纤维的作用密切相关,它们导致了纤维中二氧化硅(SiO2)网络的逐步溶解与破坏,以及硅烷键的断裂。

图 2. 不同状态下热老化后试样的内表面形态:(a)原始状态;(b)3500小时的热氧化老化;(c)3500小时水热老化;(d)3500小时模拟油老化。

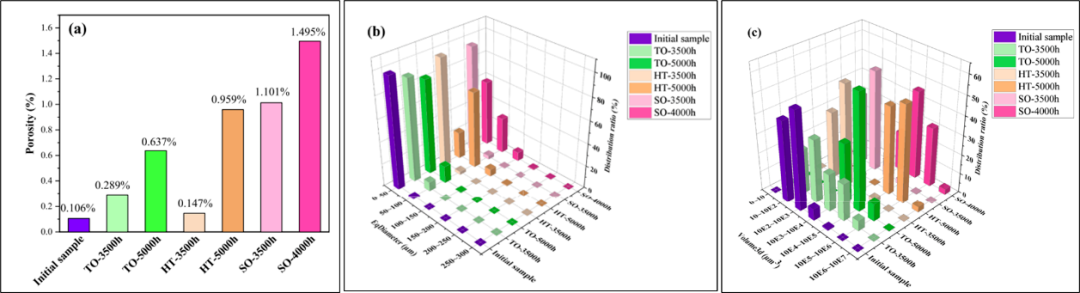

在未经老化的初始样品中,孔隙缺陷的体积占比为0.106%。然而,在热氧老化环境和水热老化环境中分别经过5000小时的老化处理后,孔隙缺陷体积分别增加至0.637%和0.959%。特别是在油热老化环境中,经过4000小时的老化,孔隙缺陷体积达到了1.50%,这一数据表明孔隙缺陷对于油热老化环境具有最高的敏感性。

对缺陷的分析结果表明,裂纹最初在树脂与纤维的界面处形成,随后通过纤维与树脂界面的脱粘以及树脂的塑性变形在树脂内部扩展。裂纹的尖端成为了孔隙形成的起点,随着老化过程的持续,这些孔隙与扩展的裂纹相互融合,最终形成了体积较大的缺陷。

图 3. 不同状态下样品的真实形态与计算机断层扫描的3D图像的对比:(a)原始状态;(b)3500小时的热氧化老化;(c)3500小时水热老化;(d)3500小时模拟油老化。

图 4. 不同条件下老化样品的计算机断层扫描孔提取结果对比。

图 5. 显微CT扫描孔隙率结果统计分析:(a)孔隙率统计结果;(b)缺陷直径分布;(c)缺陷体积分布。

通过对断口的分析,研究结果表明在初始状态下,玻璃纤维与环氧树脂基体之间存在着强烈的结合作用。这一结论得到了纤维周围大量树脂包覆现象的支持,且纤维断口大多位于同一平面,显示出均匀的断裂特征。然而,在经历老化过程后的样品中,断口特征出现了显著变化,表现为断口更加杂乱和无序。这些断裂模式包括了纤维断裂、基体开裂以及纤维与基体之间的脱粘现象。

在老化后的样品中,断裂的玻璃纤维多数呈现孤立状态,其表面缺乏树脂层的包裹,表明树脂与玻璃纤维之间的粘接强度显著下降,两者形成了相对独立的体系。特别是在水热和油老化环境下,基体树脂的开裂现象尤为明显,玻璃纤维在较大长度范围内被拔出,这种现象对于提高纤维复合材料的承载性能极为不利。这表明老化过程对复合材料的界面结合强度和整体力学性能产生了显著的负面影响。

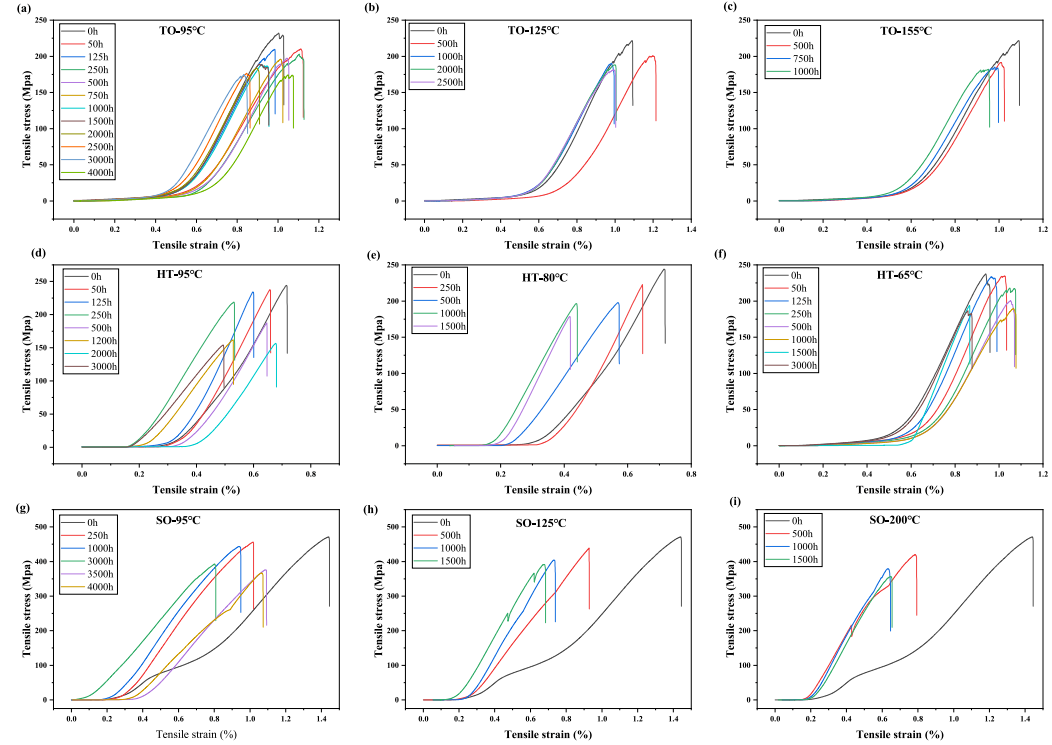

图 6. 三种老化环境的典型应力-应变曲线:(a)(b)(c)热氧环境,(d)(e)(f)水热环境,(g)(h)(i)模拟石油环境。

本研究选取环向拉伸强度作为评价复合材料老化性能的关键指标,并采用阿伦尼乌斯模型对老化寿命进行预测。预测结果显示,在水热老化条件下,玻璃纤维增强塑料(GFRP)管道的反应活化能(Ea)最高,表明在此环境下GFRP管道的环向拉伸强度衰减最为显著。以75%的强度保留率作为寿命终止的标准,预测在循环热氧、模拟采出水和模拟油三种环境下,GFRP管道在20℃条件下的预期服役时间分别为23.5年、23.1年和28.5年;而在40℃条件下,预期服役时间分别为12.2年、4.9年和10.3年。

本项研究工作系统评估了三种油田介质老化环境对GFRP管道宏观性能及老化行为的影响。研究重点在于分析老化过程中的微观结构变化及管道内部缺陷的演变特征,尤其关注了玻璃纤维增强塑料管道的临界破坏特征和宏观性能参数的变化。通过基于阿伦尼乌斯方法的老化寿命预测,并结合现场服役管道的老化数据验证,本研究成果具有较高的准确率。这些发现为油田复杂环境中非金属管道的安全运行与维护提供了重要的理论依据和实践指导。

原始文献:

Dandan Liao, Tan Gu, Jing Yan, Zhiming Yu, Jingjie Dou, Min Hu, Fei Zhao, Jie Liu, Jun Wang, Study on the effect of multi-factor compound action on long-term tensile performance of GFRP composite pipe and life prediction analysis, Composite Structures, Volume 348, 2024, 118478, ISSN 0263-8223,

https://doi.org/10.1016/j.compstruct.2024.118478.

此文由中国复合材料工业协会搜集整理编译,部分数据来源于网络资料。文章不用于商业目的,仅供行业人士交流,引用请注明出处。

-

12-30

【专题综述】海洋工程用复合材料性能要求与测试标准解读

引言海洋工程是全球能源开发和科技进步的重要领域,覆盖深海采矿、海上风电、浮式平台等多种应用场景。因其环境复杂多变,复合材料需满足高强度、耐腐蚀、轻量化等多重性能要求,同时还需经受长期的盐雾、高湿、紫外线及温差考验。本文从性能要求和测试标准两方面入手,详细解读海洋工程用复合材料的设计及验证逻辑,为行业

-

12-30

【国内资讯】“以竹代塑”:一条绿色低碳环保产业新赛道

近日,国家发展改革委等部门印发《加快“以竹代塑”发展三年行动计划》,提出到2025年,“以竹代塑”产业体系初步建立,与2022年相比,“以竹代塑”主要产品综合附加值提高20%以上,竹材综合利用率提高20个百分点,让人们对“以竹代塑”有了更多期待。至此,“以竹代塑”开始进入发展“快车道”。我国竹资源丰富,产业发展潜

-

12-25

防弹纤维复合材料发展现状综述

1 引言早在19世纪末,受丝绸手绢成功拦截子弹事件的启发,美国物理学家古德法罗,就已经开始尝试用丝绸类纤维制作软质防弹衣,之后学者在他研究的基础上更进一步制作出了能抵御当时年代大部分的低速子弹的商用软质防弹衣;一战时诞生的坦克主装甲仅由钢板组成,而陶瓷/纤维增强复合材料则成为了现代坦克装甲里至关重要

-

12-25

智能的本质不仅仅是物理和数理

智能的本质不仅仅是物理和数理的表现,它涉及到多个维度,包括认知、情感、社会互动以及对环境的适应等方面。传统上,智能往往与解决问题、抽象思维、计算能力等数理和逻辑的层面相联系,如数学和物理中的推理过程,或是机器学习中的算法优化,都是智能的一部分。然而,智能不仅仅体现在这些硬性领域,它还包括许多其它领域