【专题综述】海水老化和疲劳性能研究:玻璃纤维增强热塑性复合材料在海洋与潮汐能中的应用

摘要

由于热塑性复合材料在使用寿命结束时具有更好的可回收性,它们作为热固性材料的可持续替代品正越来越受到关注。本文研究了玻璃纤维/丙烯酸、玻璃纤维/丙烯酸-聚苯醚和玻璃纤维/环氧树脂三种复合材料在三种不同应力水平(R值=0.1,频率=5 Hz)下的疲劳性能。对这些材料在海水中浸泡三个月(温度:50°C)前后的S-N曲线进行了分析。结果表明,干燥的热塑性复合材料在高应力水平下与热固性材料表现出相似的疲劳性能,而在低应力水平下,热固性材料显示出更强的耐久性。值得注意的是,老化后的试样显示出与未老化试样相似的疲劳耐久性,且热塑性复合材料略占优势,并且数据的波动性较小。该研究为热塑性复合材料的疲劳性能提供了重要的见解,突出了其作为传统热固性复合材料在各种海洋应用中的可持续替代品的潜力。

1. 引言

潮汐能叶片等海洋结构主要采用热固性聚合物复合材料制造,如玻璃纤维增强塑料(GFRP)和碳纤维增强塑料(CFRP),这些材料在使用寿命结束时不可回收。目前,风力涡轮机叶片的处置方法主要是焚烧和/或填埋,潮汐涡轮机叶片的处置方式也相同——填埋是最后的选择。如果该新兴行业希望避免风能行业的环保弊端,就需要将循环经济原则应用于潮汐涡轮机叶片。预计到2033年,风能行业的报废热固性复合材料风力叶片将产生大约50万吨废弃物。

热固性聚合物复合材料的替代品是热塑性基体复合材料,后者在使用寿命结束时更容易回收和再利用。最近的一项研究表明,Elium®丙烯酸基体复合材料在海水中表现稳定,与环氧树脂基体复合材料相比,其拉伸强度保留率更高(约25%,在60°C下老化)。Devine等人的研究也有类似发现,他们对纵向玻璃纤维/环氧树脂试样(在50°C下老化)进行了研究,结果显示其拉伸强度下降幅度最大(21%),而玻璃纤维/丙烯酸(下降11%)和玻璃纤维/丙烯酸-聚苯醚(PPE)(下降13%)的下降幅度较小。同样,Davies等人表明丙烯酸基体在海水中非常稳定。其研究还显示,虽然单向(UD)玻璃纤维增强丙烯酸基体复合材料在60°C海水中老化后拉伸强度下降近40%,但再次干燥后可恢复约86%;其刚度与干燥试样相似。

关于玻璃纤维增强复合材料的拉伸强度,文献中已有诸多实例。然而,关于干燥或老化玻璃纤维增强复合材料的疲劳强度,尤其是疲劳性能的相关研究却较为匮乏。例如,Boufaida等人发现,表面处理对干燥的丙烯酸基体复合材料(±45°纤维取向)的拉伸疲劳性能有显著影响。具体来说,专门为丙烯酸复合材料开发的偶联剂显著提高了试样的疲劳性能。Cousins等人的一项最新研究表明,玻璃纤维/丙烯酸试样的(拉-拉)疲劳性能与使用相同纤维制造的双轴(±45°)层合板中的玻璃纤维/环氧树脂试样相当,甚至疲劳寿命更长(应力比R=0.1)。Cousins等人还报告称,含有故意引入的空隙缺陷(范围为1.4%-2.5%)的丙烯酸试样的疲劳寿命比无此类缺陷的试样低一个数量级。

显然,关于丙烯酸基体复合材料的疲劳抗力,文献中仍存在空白。本文展示了丙烯酸复合材料的疲劳寿命结果,作为评估一种新型可回收材料系统在潮汐能叶片应用中的适用性项目的一部分。新兴的潮汐能行业有望提供可预测且可调度的可再生能源,具有竞争力的能源成本,但资源集中且难以获取。由于水的密度远高于空气,且叶片材料长期浸泡在海水中,潮汐叶片的设计与成熟的风能行业存在显著差异。因此,潮汐叶片材料在海水中浸泡时的疲劳性能需要深入了解。

采用热塑性复合材料制造的潮汐叶片在使用寿命结束时能够回收,从而减少技术的环境足迹,并满足相关法规要求。此外,当前研究者已对一种与丙烯酸基体化学兼容的聚苯醚(PPE)改性丙烯酸基体进行了研究,主要目的是增强丙烯酸基体的溶剂抗性。Obande等人的研究表明,向丙烯酸树脂中添加PPE可显著提高其溶剂抗性(质量保留率为98%),相比之下,纯丙烯酸树脂的质量保留率为72%。此外,这些丙烯酸-PPE基体复合材料的力学性能和热机械性能也得到了增强,因此其疲劳行为的表征也包含在本研究中。连续玻璃纤维复合材料的使用寿命结束后,通过对丙烯酸复合材料进行热成型,已实现其回收再利用。

本文研究了玻璃纤维/丙烯酸、玻璃纤维/丙烯酸-PPE以及玻璃纤维/环氧树脂复合材料在干燥和海水老化条件下(在50°C下老化)的拉-拉疲劳性能(应力比R=0.1,频率f=5 Hz)。本文展示并比较了所有三种情况的疲劳曲线,并与现有文献进行对比。通过对疲劳测试后的试样断裂表面进行观察,以了解干燥和老化状态下的失效行为。

2.1 材料

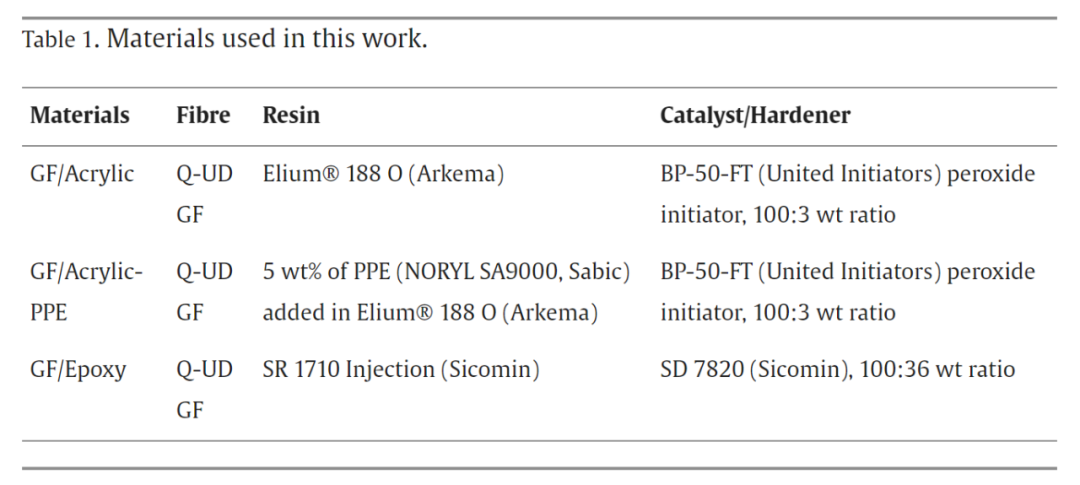

本研究使用的材料详见表1。采用了三种不同的聚合物基体:Elium®丙烯酸、Elium®丙烯酸-PPE和环氧树脂。表1中给出了Elium®丙烯酸、环氧树脂、固化剂、催化剂和固化剂的详细信息。在所有三种情况下,使用了准单向(Q-UD)非编织玻璃纤维(GF)织物(TEST2594-125-50,Ahlstrom-Munksjö),该织物具有多重兼容的表面处理,包含总计600 gsm的0°纤维、36 gsm的90°纤维和10 gsm的聚酯缝线(总面积重量为646 gsm)。

出于简洁性考虑,本文中的材料命名约定如下:GF/Acrylic 表示玻璃纤维增强丙烯酸;GF/Epoxy 表示玻璃纤维增强环氧树脂;GF/Acrylic-PPE 表示玻璃纤维增强丙烯酸/PPE(5 wt%)。

2.2. 层压板制造

三种不同的层压板(每种材料一种)被制造,其中GF/Epoxy作为参考层压板。所有层压板的制造都采用真空树脂灌注法,并且均使用了三层玻璃纤维。GF/Acrylic 和 GF/Acrylic-PPE 层压板在室温下进行了24小时的加工,而GF/Epoxy层压板则先在室温下固化24小时,随后在60°C下后固化8小时,最后在100°C下固化4小时。层压板的标称厚度为1.5毫米。层压板制造完成后,从每个层压板中提取样品。

这些样品通过在50°C恒温下浸泡于天然海水中三个月进行老化。所有老化样品在测试前始终浸泡在室温下的海水中,以防止其干燥。接下来的各节中描述的拉-拉疲劳测试分别对干燥样品和海水老化样品进行了测试。

2.3. 试样制备、表征与测试

首先,通过拉伸测试确定了每种材料的0°静态拉伸性能。随后,对新一组样品进行了0°拉-拉疲劳测试以建立S-N曲线。最后,对剩余样品进行了额外的0°静态测试,以评估其疲劳后的强度。静态和疲劳测试均针对干燥样品和老化样品进行。所有干燥样品在测试前至少提前两天存放于50°C的对流烘箱中。

2.3.1. 机械测试

关于静态拉伸测试,采用了ASTM D3039标准测试方法来获取样品的机械性能。

对干燥样品和老化样品的拉伸疲劳实验则依据ASTM D3479标准测试方法的A-A程序进行。每种材料类型提取了七个样品,标称尺寸为1.5×14×250毫米(厚度、宽度和长度)——实际测量的厚度和宽度分别为1.43 ± 0.12毫米和13.85 ± 0.33毫米。所有测试均使用250 kN的Instron伺服液压疲劳测试系统进行,配备液压夹具,加载频率(f)为5 Hz,应力比(R)为0.1,夹具压力约为60巴。该研究使用了三个上限应力水平,分别为材料初始——干燥或老化——拉伸极限强度(UTS)的80%、60%和40%。对于干燥的GF/Epoxy试样,选择了一个额外的30% UTS上限应力水平,以建立作为参考的疲劳曲线。所有样品均用1.6毫米厚的玻璃/环氧PCB板材(由Farnel提供,使用氰基丙烯酸酯粘合剂粘合)进行端部加固。图1展示了干燥和老化试样的疲劳测试装置。对剩余样品的疲劳后强度和模量通过拉伸测试进行评估,测试方法依照ASTM D3039标准测试方法,测试设备为MTS Criterion C45.305电动负载框架。

图1. 疲劳试验装置(老化试样)

图2.(a)老化试样制备,(b)最终老化试样。

为防止老化试样在测试过程中干燥,测试时将其从水箱中取出并用塑料袋包裹,如图2所示。封袋步骤如下:

- 在塑料袋的每一端贴上一条黑色密封胶带。

- 试样置于湿棉球之间,并夹在袋内。

- 袋口紧密密封,边缘用PTFE胶带缠绕。

这些步骤确保了试样在测试过程中保持密封且不泄漏。

2.3.2. 扫描电子显微镜(SEM)

代表性疲劳测试试样的碎片通过SEM成像,使用的显微镜为JEOL JSM系列,工作电压为15 kV。所有试样在成像前均镀上了30 nm的金膜。

2.3.3. 纤维体积分数

GF/Acrylic、GF/Acrylic-PPE和GF/Epoxy试样的纤维体积分数(FVF)按照ASTM D3171标准(方法I)采用“燃烧”程序确定。计算中使用的密度通过阿基米德原理测得,依据ASTM D792标准。每种层压板中切取五个样品(约25 mm × 25 mm),并使用Ohaus Adventurer AX324精密天平(精度为0.1 mg)称重。燃烧测试在560°C下使用Nabertherm-L 15/11马弗炉进行,时长为5小时,FVF计算依据ASTM D3171标准的公式(1)–(5)进行。

3.1. 材料表征

静态和疲劳测试样品的最终密度、纤维和空隙体积分数在我们之前的研究中表2中有所报告。简而言之,依据第2.3.3节描述的“燃烧”程序,GF/Acrylic、GF/Acrylic-PPE和GF/Epoxy试样获得的平均FVF值(括号内为空隙含量)分别为53.5 ± 0.8 %(1.9 ± 0.4 %)、54.7 ± 0.8 %(1.9 ± 0.3 %)和49.0 ± 1.2 %(1.1 ± 0.1 %)。计算这些数值所使用的密度分别为1.18 g/cm³、1.15 g/cm³和1.14 g/cm³,玻璃纤维的密度为2.60 g/cm³。

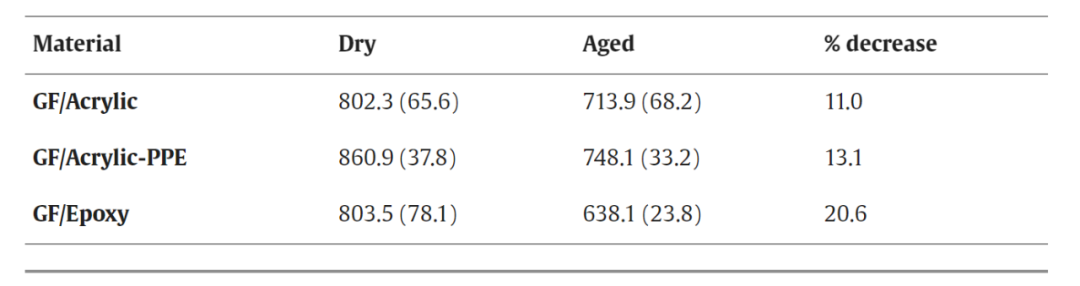

表2:GF/Acrylic、GF/Acrylic-PPE和GF/Epoxy的平均UTS值(单位:MPa)及其标准偏差值(括号内)与百分比降低。

3.2. 机械测试:拉伸与疲劳

本研究中复合材料的平均极限抗拉强度(UTS)及其标准偏差如表2所示。有关拉伸测试的更多结果,请参考Devine等人的工作以避免重复。

疲劳测试的主要目标是建立三种材料在干燥和老化状态下的S-N曲线,并确定老化对疲劳寿命的影响。对于所有干燥试样,试样命名规则中DFT0表示沿纵向(0°)方向的干燥疲劳测试;对于老化试样,WFT0则代表沿纵向(0°)方向的湿(老化)疲劳测试,后缀为丙烯酸、丙烯酸-PPE或环氧树脂,具体取决于材料类型。各材料类型的干燥和老化试样的S-N曲线分别显示在图3中,趋势线也在图中标示,三种材料的干燥与老化S-N曲线的对比则分别展示在图4b和图4c中。

图3. S-N曲线及其对数最优拟合(f(x) = aebx + cedx)图,分别展示了干燥与老化状态下的(a)GF/丙烯酸(R²干燥:0.98;R²湿:0.85),(b)GF/丙烯酸-PPE(R²干燥:0.93;R²湿:0.96),以及(c)GF/环氧树脂(R²干燥:0.91;R²湿:0.86)试样。

图4.(a)GF/丙烯酸和GF/丙烯酸-PPE的干燥S-N曲线对比;(b)本研究中所有干燥试样的S-N曲线对比;(c)本研究中所有老化试样的S-N曲线对比。

本研究中的高应力水平旨在建立每种材料的S-N曲线,并能够与现有文献中的数据进行比较。当加载次数达到一百万次时,疲劳测试终止,只有在40%和30% UTS下的干燥GF/环氧树脂试样达到了这一循环次数,而所有GF/丙烯酸和GF/丙烯酸-PPE试样(无论干燥还是老化)都在一百万次循环内失效。正如图3、图4b和图4c所示,干燥试样在疲劳性能上优于老化试样,特别是在较高应力水平下,且数据表现出更小的变异性。例如,在60% UTS应力水平下,干燥的GF/环氧树脂试样能承受约3000次循环,比同等老化试样多出33%的循环次数。在40% UTS下,尽管有一个干燥GF/环氧树脂试样在一百万次循环后幸存下来,数据中仍有较大的分散性,老化GF/环氧树脂试样的分散性更为明显(见图3c)。同时,研究中的GF/环氧树脂试样整体疲劳性能优于GF/丙烯酸或GF/丙烯酸-PPE(见图3、图4b和图4c)。然而,在考察老化试样时需要谨慎,GF/丙烯酸试样在高应力水平下表现良好,甚至超越了GF/环氧树脂试样(参考图4c)。

这种现象可以归因于材料的基体结构:丙烯酸基体是无定形的热塑性塑料,而环氧树脂具有典型的热固性结构(3D交联网络),丙烯酸-PPE则由PPE富含的交联区与丙烯酸富含区组成。

为了更好地理解PPE在丙烯酸基体中的作用,图4中仅展示了干燥丙烯酸基S-N曲线。此外,图4中还与文献中的类似丙烯酸基复合材料进行了对比。Cousins等人研究了使用StarRov 086–1200 tex玻璃纤维(软硅烷上浆)的干燥UD GF/丙烯酸(Elium® 188 O/Luperox AFR 40过氧化物引发剂)试样的拉伸-拉伸疲劳性能(UTS = 917 ± 26 MPa,R = 0.1,最高应力水平在初始UTS的25%到80%之间)。

从图4a和图4b可以看出,PPE的加入在较高应力水平(分别为初始干燥UTS的60%和80%)下,略微改善了GF/丙烯酸试样的疲劳性能;而在40% UTS水平下,PPE的加入似乎对疲劳性能没有显著影响。对于本研究中的老化丙烯酸和丙烯酸-PPE试样,它们的疲劳行为相似,GF/丙烯酸-PPE试样在初始老化UTS的40%水平下能够承受更多的加载循环次数(见图4c)。

与现有文献相比,本研究的疲劳结果与Cousins等人研究的UD GF/丙烯酸试样的表现非常相似(见图4a)。GF/丙烯酸-PPE试样在高应力水平(超过初始UTS的60%,循环次数超过300次)下的疲劳性能略优于Cousins等人的结果。在本研究中探讨的最低应力水平(40% UTS)下,结果显示了许多相似之处,但可以看到Cousins等人的试样在更高的循环次数(大约在10^5次循环以上)时,能够承受更多的加载循环,与GF/丙烯酸和GF/丙烯酸-PPE试样相比。需要在低于40% UTS的应力水平下进行更多测试,以建立统计上更具稳健性的S-N曲线。这些观察结果显示了丙烯酸基复合材料在海洋应用中的潜力,并提供了一种更具可持续性的终端解决方案。

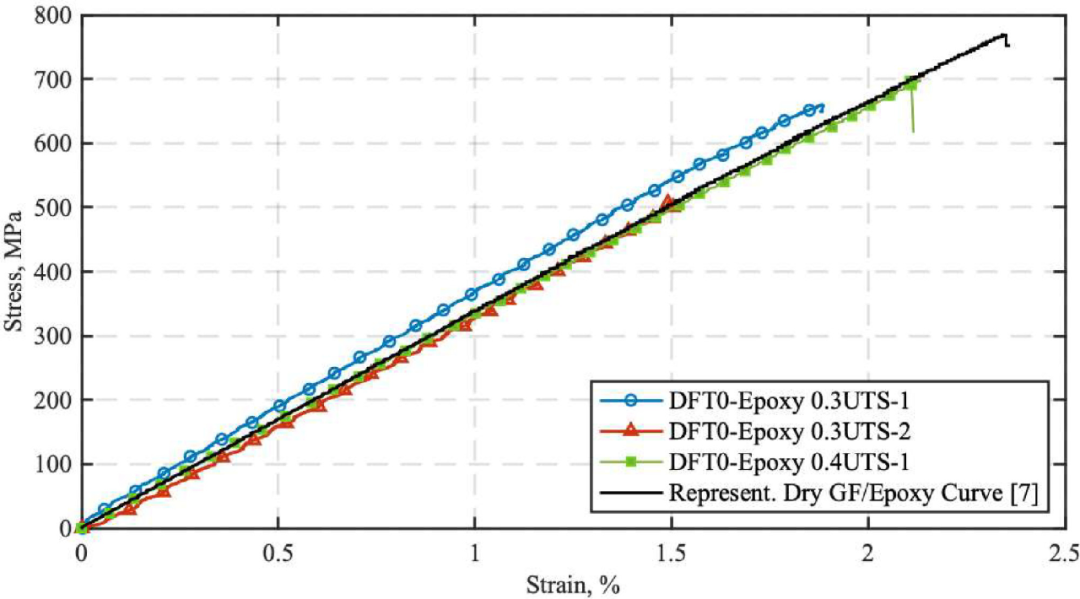

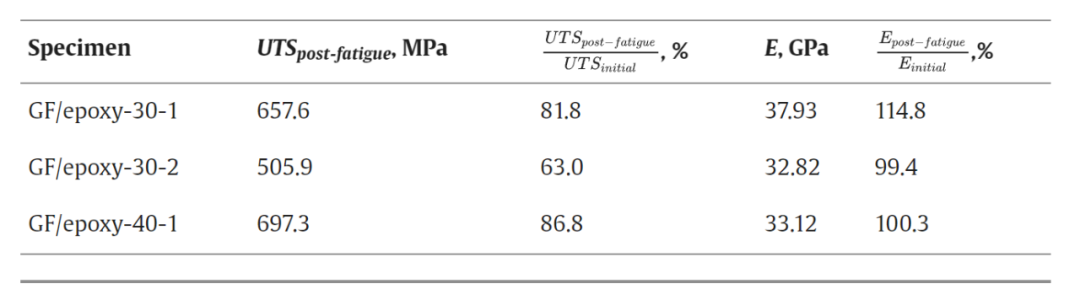

在经历了一百万次加载循环的GF/环氧树脂试样(一个在40% UTS应力水平下,两个在30% UTS应力水平下)进一步进行了静态测试,以获取其剩余(疲劳后)抗拉强度。应力-应变曲线如图5所示,结果总结在表3中。

图5. 在0.3 UTS和0.4 UTS应力水平下,疲劳后的GF/环氧树脂试样的应力(MPa)与应变(%)曲线,及代表性的GF/环氧树脂拉伸曲线。

表3. 在30% UTS和40% UTS上应力水平下测试的干燥GF/环氧树脂试样的疲劳后强度(MPa)与模量(GPa),以及与初始平均UTS(803.5 MPa)和模量(33.03 GPa)的百分比对比。

在所有情况下,主要的失效机制都是沿着标距长度的纵向开裂,裂缝延伸到试样的两端。与干燥试样相比,老化试样中更明显的现象是纤维断裂,并且只有非常轻微的或没有出现分层现象,唯独老化的GF/环氧树脂试样例外。为了更深入理解干燥和老化复合材料试样中的失效机制,图6和图7分别展示了各类试样断裂表面的SEM图像。

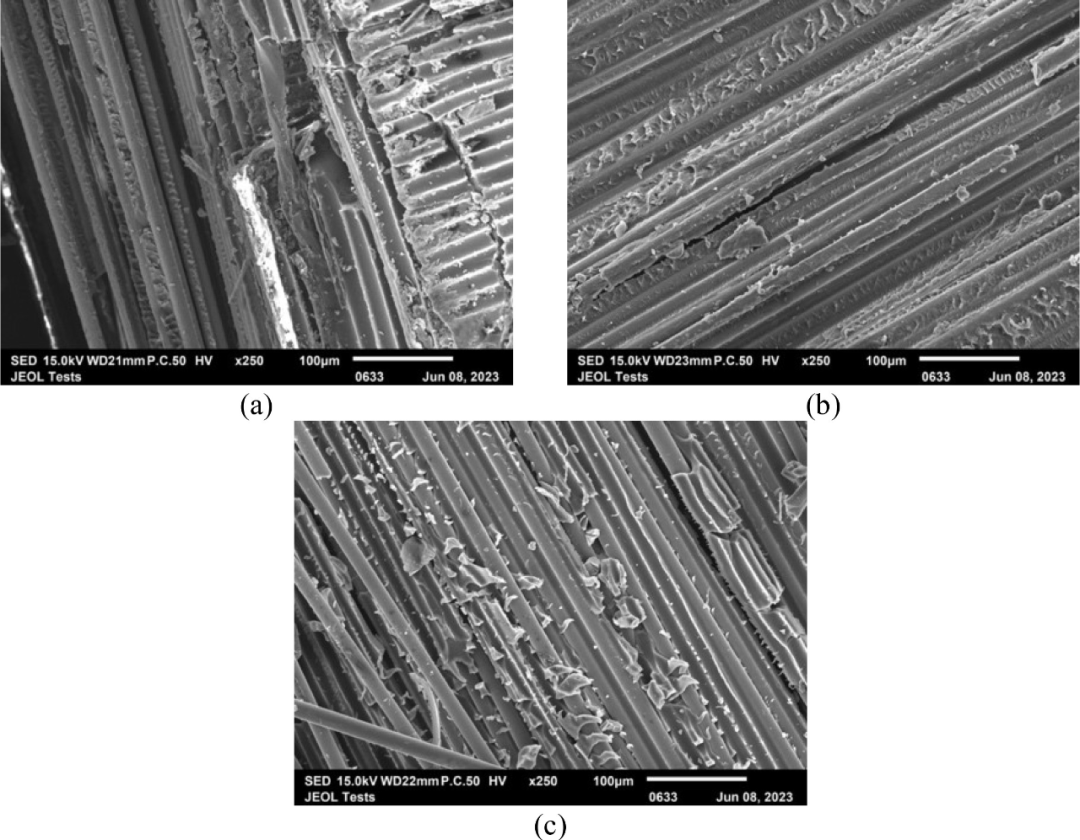

图6. 干燥疲劳测试后试样的SEM图像,100 μm放大倍率:(a)GF/丙烯酸,(b)GF/丙烯酸-PPE,(c)GF/环氧树脂。

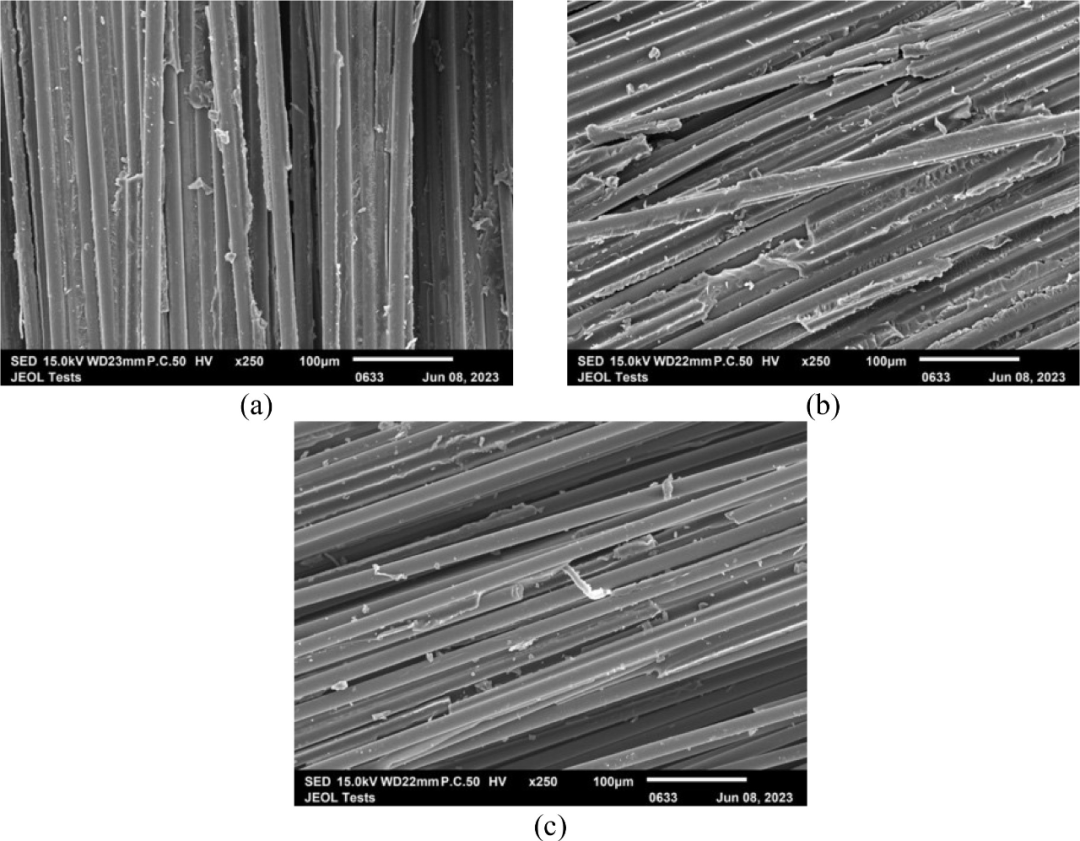

图7. 老化疲劳测试后试样的SEM图像,100 μm放大倍率:(a)GF/丙烯酸,(b)GF/丙烯酸-PPE,(c)GF/环氧树脂。

干燥失效的试样都表现出良好的纤维/基体粘结,纤维之间可见基体层(见图6a–c)。然而,值得注意的是,GF/环氧树脂试样中有大量裸露的纤维和散落的环氧树脂碎片,表明这些试样的失效方式更为脆性(见图6c)。此外,纵向开裂作为主要失效模式在图6a和b中较为明显,而在图6c中不太明显,表现为相邻纤维间的尖峰。对于GF/丙烯酸试样,还可以看到90°纤维压痕,显然图6a和b中尖峰的纹理与图6c不同。这表明,干燥的GF/丙烯酸和GF/丙烯酸-PPE试样的断裂表面上形成的剪切尖峰最有可能是由于纵向开裂,其中裂纹通过基体扩展。此外,图6a和b中的基体高度变形表明基体经历了塑性变形(而干燥的GF/环氧树脂试样则没有这种情况)。

尽管纵向开裂在老化试样的测试过程中被观察到是主要的失效机制,但在老化试样的SEM图像中并不明显。某些区域出现了零星的尖峰现象,然而,图7a、b和c中主要呈现裸露的纤维,GF/环氧树脂试样则除外,只有裸露的纤维。所有老化试样的断裂表面(见图7)展示了海水老化的影响,尤其是老化的GF/环氧树脂试样中,可以看到弱化的纤维/基体界面。类似的现象也在Bond和Smith的研究中得到报道。同时,界面脱粘表明所有老化试样中都可能发生了粘附失效,尤其在老化的GF/环氧树脂试样中更加明显。

4. 结论

本研究的目的是对比GF/丙烯酸和GF/丙烯酸-PPE试样在干燥和海水老化条件下的0°拉伸疲劳性能,并将其干燥和老化的疲劳性能与等效的GF/环氧树脂试样及相关文献进行比较。同时简要描述了试样的拉伸性能及其水老化过程。本研究的主要发现强调了热塑性复合材料在高应力条件下(初始UTS的60%-80%)与热固性复合材料相当的疲劳性能。

疲劳测试中使用了三个不同的上限应力水平,分别为初始UTS的40%、60%和80%,应力比为R = 0.1,频率为5 Hz。对于干燥的GF/环氧树脂试样,额外选择了一个30%初始UTS的应力水平作为基准参考。目标是测试所有试样达到一百万个加载循环或直到失效为止。在两个较低应力水平(0.3UTS和0.4UTS)下幸存的GF/环氧树脂试样进一步进行了静态测试,以评估其疲劳后的残余拉伸强度。结果发现,GF/环氧树脂试样在经历了一百万次加载循环后保留了63%到87%的初始UTS,但试样的刚度未受循环加载的影响。

值得注意的是,干燥的GF/丙烯酸和GF/丙烯酸-PPE复合材料在低应力下的疲劳耐久性不如其干燥的GF/环氧树脂试样,未能承受一百万次加载循环。然而需要强调的是,老化的热塑性试样表现出的疲劳行为与热固性试样相似,且其数据的离散性显著降低。未来的工作可以进一步研究如何增强纤维/基体界面,这可能使热塑性复合材料在海洋环境中更具抵抗能力,提供比热固性复合材料更具可持续性的解决方案。

原始文献:

Danijela Stankovic, Winifred Obande, Machar Devine, Ankur Bajpai, Conchúr M. Ó Brádaigh, Dipa Ray, Accelerated seawater ageing and fatigue performance of glass fibre reinforced thermoplastic composites for marine and tidal energy applications, Composites Part C: Open Access, Volume 14, 2024.

-

12-30

【专题综述】海洋工程用复合材料性能要求与测试标准解读

引言海洋工程是全球能源开发和科技进步的重要领域,覆盖深海采矿、海上风电、浮式平台等多种应用场景。因其环境复杂多变,复合材料需满足高强度、耐腐蚀、轻量化等多重性能要求,同时还需经受长期的盐雾、高湿、紫外线及温差考验。本文从性能要求和测试标准两方面入手,详细解读海洋工程用复合材料的设计及验证逻辑,为行业

-

12-30

【国内资讯】“以竹代塑”:一条绿色低碳环保产业新赛道

近日,国家发展改革委等部门印发《加快“以竹代塑”发展三年行动计划》,提出到2025年,“以竹代塑”产业体系初步建立,与2022年相比,“以竹代塑”主要产品综合附加值提高20%以上,竹材综合利用率提高20个百分点,让人们对“以竹代塑”有了更多期待。至此,“以竹代塑”开始进入发展“快车道”。我国竹资源丰富,产业发展潜

-

12-25

防弹纤维复合材料发展现状综述

1 引言早在19世纪末,受丝绸手绢成功拦截子弹事件的启发,美国物理学家古德法罗,就已经开始尝试用丝绸类纤维制作软质防弹衣,之后学者在他研究的基础上更进一步制作出了能抵御当时年代大部分的低速子弹的商用软质防弹衣;一战时诞生的坦克主装甲仅由钢板组成,而陶瓷/纤维增强复合材料则成为了现代坦克装甲里至关重要

-

12-25

智能的本质不仅仅是物理和数理

智能的本质不仅仅是物理和数理的表现,它涉及到多个维度,包括认知、情感、社会互动以及对环境的适应等方面。传统上,智能往往与解决问题、抽象思维、计算能力等数理和逻辑的层面相联系,如数学和物理中的推理过程,或是机器学习中的算法优化,都是智能的一部分。然而,智能不仅仅体现在这些硬性领域,它还包括许多其它领域