早在19世纪末,受丝绸手绢成功拦截子弹事件的启发,美国物理学家古德法罗,就已经开始尝试用丝绸类纤维制作软质防弹衣,之后学者在他研究的基础上更进一步制作出了能抵御当时年代大部分的低速子弹的商用软质防弹衣;一战时诞生的坦克主装甲仅由钢板组成,而陶瓷/ 纤维增强复合材料则成为了现代坦克装甲里至关重要的组成部分。随着基础材料科学与火工品制作工艺地进步,现代战场中轻武器弹药、反器材武器的威胁程度大幅提升,为满足现在及未来战场的需求,当今世界各军事强国均在探索发展更高“性能/质量”比的装甲。

从枪弹的威胁类型来看,由超高分子量聚乙烯(UHMWPE),芳纶制成的防护产品对铅质弹丸,小体积破片能起到有效的防护作用,在软质防弹层前置陶瓷插板后也能抵御大部分来自高硬度合金穿甲弹丸的侵彻,保护人员要害部位,但陶瓷由于本征脆性难以兼具抗多发弹的性能,并且出于移动作战的需求,也无法使用厚重的陶瓷材料对人体进行大面积防护;所以, 增大防护面积的同时尽可能提高穿戴舒适性、关节灵活性,平衡重量、柔软度及防护性能将是未来防弹衣的发展方向之一。

随着近代作战任务种类的增多,威胁的种类也更加的多样化,除枪弹以外,反恐防暴任务中尖锐刀具也会对我方人员构成巨大威胁,由于刀具穿刺与弹丸侵彻的作用机理不同,典型软质防弹层的防刺性能往往欠佳,而硬质防刺材料又不便于对人体进行大面积防护;从需求分析, 如能防刺材料与防弹材料串联使用,保证防弹衣防弹性能不降低的同时兼具防刺性能,将对软质防弹衣的发展起到促进作用。

本文主要在纤维防弹机理、不同种类纤维材料特性、表面改性方法、树脂基体等方面对目前国内外的研究现状进行综述,望能对防弹纤维复合材料地进一步发展提供参考。

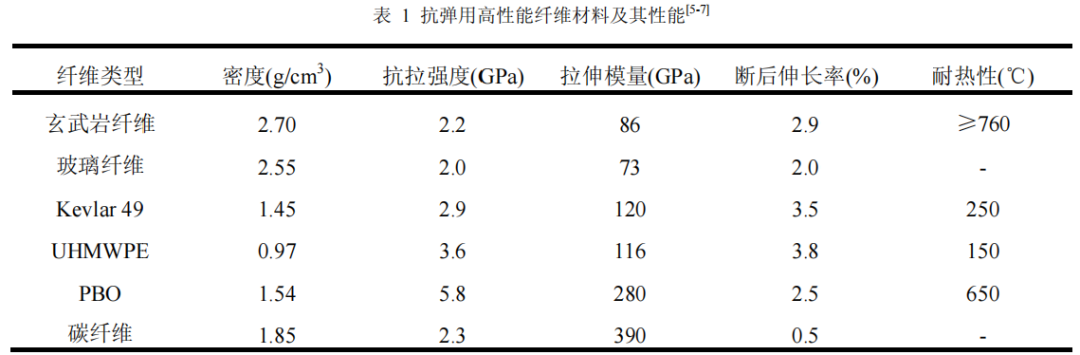

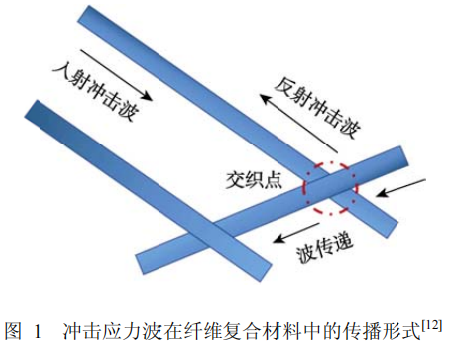

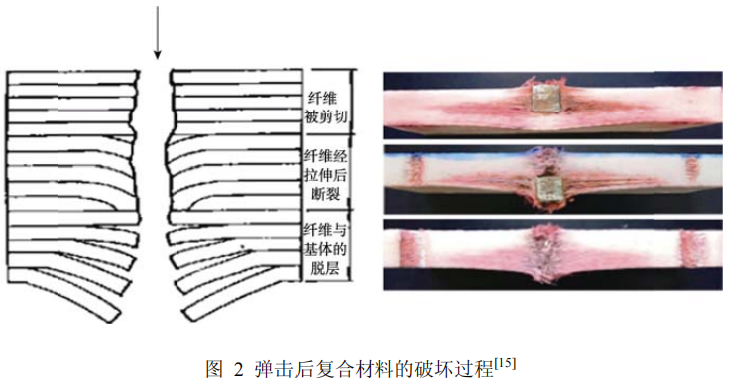

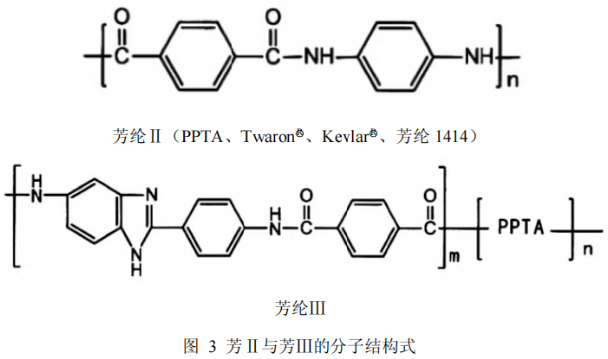

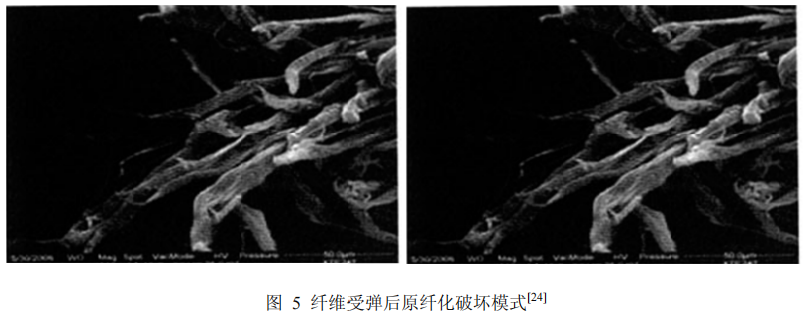

纤维材料可以分为天然纤维、无机纤维和合成纤维三大类,但主要用于防弹领域的为无机纤维(玻璃纤维、玄武岩纤维等)和合成纤维,如芳纶纤维(Kevlar),超高分子量聚乙烯纤维( Ultra High Molecular Weight Polyethylene,UHMWPE ) ,聚对苯撑苯并二噁唑PBO (Poly-p-phenylene benzobisoxazole)纤维,碳纤维等。高性能纤维材料具有密度低、比模量和比强度高以及无二次杀伤等优点,常常以树脂作为基体制备成纤维增强树脂基复合材料应用 于防弹领域,其基本力学性能见表1。由纤维复合材料制成的防护产品通常为多层复合结构,硬质防弹层层间通常采用粘接复合, 软质防弹层则为多层防弹材料叠合并在边缘处绗缝固定。虽两种形式的防弹层由于层间效应的不同使得其抵御弹丸侵彻的机理存在差异,但纤维间的相互作用机理却大体相似。当弹丸接触防弹层的瞬间,与防弹层内部纤维触点间会产生较强的应力波,能量会以沿纤维轴向的横波和沿厚度方向的纵波2种形式传递,传播形式如图1所示。脉冲形式的横波传播至基体与纤维交错点,两者的相互作用使得能量向多个方向上扩散开来,从而大面积损耗更多的能量。厚度方向的纵波首先对防弹层起压缩作用,并在纤维与基体的界面产生使压缩应力转化的放射作用,转化后拉伸应力波的传递会通过纤维分层、断裂及界面失效形式将能量消耗。随着弹丸对防弹层更加深入侵彻,纤维受到拉伸作用,来自弹丸的动能转化为纤维弹性势能,能量被进一步消耗。当纤维的应变大于其极限应变时,则纤维断裂。如弹丸动能仍未被耗尽,则进一步侵彻下一层,直至被完全消耗。对硬质防弹层,从损伤形式分析,抵御弹丸侵彻的过程可分为3个连续的阶段,如图 2 所示。首先,防弹层出现冲塞剪切破坏;其次,材料局部变形,纤维拉伸断裂失效;最后,纤维与基 体间的部分界面失效,扩大后形成分层,同时纤维受拉断裂仍然存在[15, 16]。芳纶纤维自上世纪中叶由杜邦公司研制问世以来,以其密度低、强度高、韧性好、耐高低温、离火自熄、易于加工和成型的特点迅速遍布于单兵防护、车辆装甲等领域,而久经沙场的芳纶纤维直至今日也在被广泛的使用。我国自上世纪八十年代开始就对芳纶产品开展了多轮次的生产研究试验,目前国内多家企业已经建立对位芳纶(芳Ⅱ) 生产线,主要企业有烟台泰和新材、中蓝晨光化工、江苏兆达特纤、河北硅谷化工、中石化仪征化纤、广东彩艳股份有限公司等,建设规模也在不断扩大,专业性也在不断增强。除对位芳纶外,在全球实现了商业化生产的还有间位芳纶和杂环芳纶。间位芳纶的品种有No⁃mex、Conex、Fenelon纤维等。杂环芳纶产品目前只有俄罗斯和中国拥有。俄罗斯杂环芳纶品种主要有Armos、SVM、Rusar等,其最先进的Rusar NT纤维的断裂强度达到7.0GPa以上,性能超过T1000 G纤维,是目前国际上性能最佳的芳纶。据报道,Rusar NT 纤维制备的防弹产品的面密度低于1kg/m2,可抵御9mm子弹的枪击。国产芳纶Ⅲ类似于俄罗斯的Armos纤维,是一种三元共聚杂环芳香族聚酰胺纤维,是由我国四川省中蓝晨光化工研究院、内蒙46所等开发,目前已基本实现了工业化规模生产,以其制备的芳纶无纬布产品也表现出了优异的防弹性能。刘克杰等采用晨光院Staramid F358纤维(国产芳纶Ⅲ)与日本帝人公司Twaron2000纤维(进口芳纶Ⅱ),其分子式见图3,分别制备成芳纶无纬布,再分别与一层防凹陷板和一层泡沫组合制成防弹靶板,通过弹道试验,测试和比较了芳纶Ⅲ与芳纶Ⅱ无纬布制造靶板的防弹能力。结果表明:芳纶Ⅲ防弹性能相比芳纶Ⅱ提高了近30%,进一步证实芳纶Ⅲ具有的更高拉伸强度和断裂伸长率是其抗弹性能更优的主要原因,并预测其防弹性能还有提升的空间。近年来,芳纶的成形技术及其防弹材料的制备工艺都取得了重大突破,促进了防弹产品轻量化、舒适化和高性能化目标的实现。芳纶织物常见结构包括芳纶无纬布、单向布及平纹布等。 杨小兵等对不同织物结构的芳纶层压板进行了抗弹性能试验,结果表明:与平纹布和穿刺无纬布相比,无纬布具有更好的抗弹性能。OTHMAN 等通过研究无纬布与机织布的能量消耗和弹丸捕获能力,对比了芳纶织物结构对弹道性能的影响。结果表明:芳纶无纬布结构具有较 高的能量分散性能和较少的弹丸穿透层数,其五层织物中,可消耗的冲击能量高达 17%。此外, 大量研究已证实,芳纶无纬布抗弹性能明显优于其它的织物形式,这是由于无纬布在制造过程中,纤维已被充分展开并与胶黏剂黏接,且纤维相互交错,受到弹击时,有利于能量迅速扩展, 发挥协同效应,因而可在较大面积上吸收能量。芳纶无纬布的大体制备流程如下:将芳纶浸胶后通过特定的展丝设备进行展丝,并平行排布于缠绕机上缠绕成型;加热干燥后,将布样旋转90°, 用同样的方法将纤维与布样进行正交复合,即可得到两层交错的芳纶无纬布如图4所示。为不断优化芳纶产品的性能,改进芳纶及其制品的生产工艺,国内外学者在近些年进行了大量的探索研究。杨小兵等通过合理控制缠绕过程中的张力大小,优化制备工艺,制得纤维 排列均匀的芳纶无纬布,并通过实弹测试进一步研究了芳纶无纬布层压板的抗弹机制及面密度 对防弹性能的影响,其受弹后产生的原纤化破坏模式如图5所示。研究结果表明:较低面密度 无纬布的层压板抗弹性能较好。方心灵等采用不同表面处理剂处理芳纶无纬布,对比研究了处理前后芳纶无纬布的面密度、表面光滑柔软性能、厚度、防水性能以及防弹性能。结果表明:经过某特定处理剂表面处理后,芳纶无纬布不仅实现了防水功能,且其防弹性能没有下降。当处理剂质量分数为4%~5%时,无纬布的防弹性能最优。吴中伟等通过单因素试验设计的方法,添加不同含量的压敏胶黏剂及相应助剂,研究了二次上胶及成型技术,制备了一种新型防凹陷芳纶无纬布。通过结构设计与压制工艺的优化,利用该防凹陷材料制备了一种轻薄、穿着舒适的防弹衣产品,可达到NIJ ⅢA级要求,且面密度更低,产品质量降低了20%以上,厚度减少至5.5mm ,满足轻量化与舒适化发展需求。为解决片状无纬布受辊筒尺寸的制约,生产效率较低的问题,刘元坤等开发出了一种连 续生产模式,即设定幅宽后,可连续生产任意长度的无纬布,并通过探究丝束退绕张力、胶黏剂配方、层压复合温度、压力及运行速度等关键工艺条件对卷状芳纶无纬布表观质量与防弹性能的影响,摸索出一套生产高品质的卷状芳纶无纬布的工艺,实现了高效化生产。

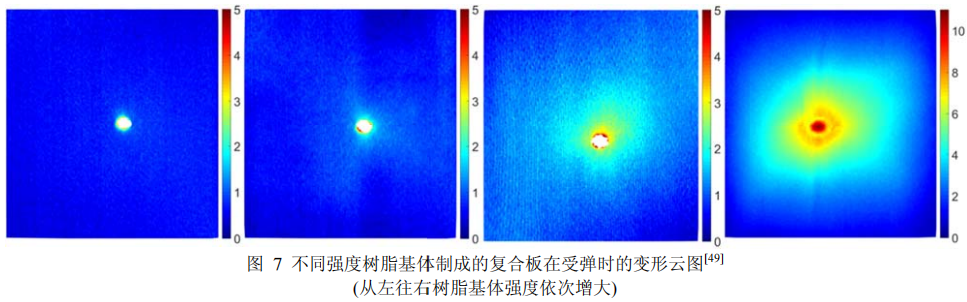

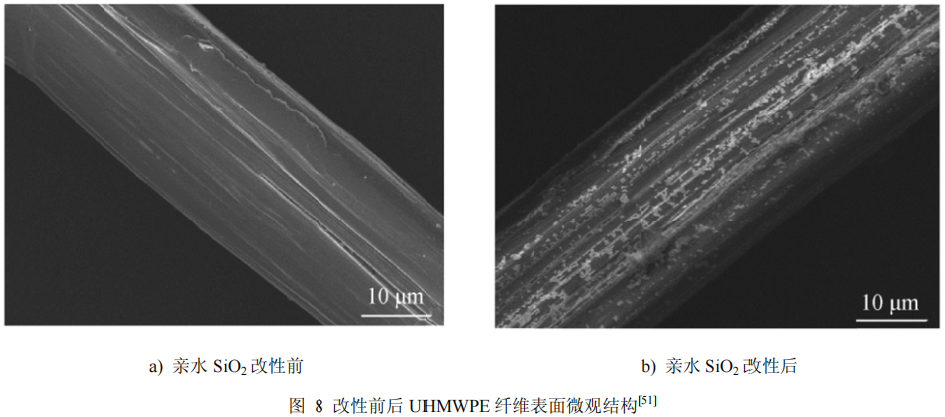

除单兵防护产品外,芳纶制品在车辆装甲内防护衬层中也起到了重要的作用,在车辆装甲综合防护体系中占据着重要地位。防护衬层的作用主要体现在:当弹丸穿甲性能处在弹道极限内时,防止弹丸碎片或装甲材料崩落的破片飞入车内,同时其本身不产生二次破片;当弹丸穿透装甲时,可以有效降低弹丸破片的动能,从而提高乘员的生存能力。美国M113装甲 输送车车体采用衬层防护如图6所示。此外,为提高织物内纱线间摩擦系数来提升防护产品的防护性能,学者们对氧化锌改性织物也做了大量研究,表明织物经氧化锌纳米颗粒改性后,纱线的拉伸强度、弹性模量和纱线间摩 擦系数均有提高,并且已有文献表明纱线的力学性能和纱线间摩擦系数的提升可以提高织物的抗弹性能。在改性织物的抗弹道冲击性能方面,许尧杰等通过纳米氧化锌颗粒种植生长对芳纶织物进行改性,开展电镜观察、准静态拉伸试验、纱线拉拔试验、弹道冲击试验和数值模拟工作,得到了氧化锌改性织物的力学性能和弹道性能。其研究结果表明:氧化锌颗粒的种植增加了纤维之间的结构互锁与表面粗糙度,氧化锌改性织物的纱线间摩擦系数较纯织物提高了282%,弹道极限速度较纯织物提高了54.5%,且吸能与比吸能性能显著优于纯织物。芳纶材料已深入防护领域的方方面面,但是其也存在材料特性层面的固有缺陷如耐水性较差、耐紫外线照射持久度较低等问题,在极端条件下会显著影响由芳纶材料制成装甲的抗弹性能,虽已通过外包覆防水遮光层等措施初步解决了相关问题,但如何从材料本身特性入手进行优化仍将是研究关键点。超高分子量聚乙烯(UHMWPE)纤维是继芳纶纤维之后出现的有一种高性能纤维,UHMWPE纤维最早最早由美国Allied Chemical公司于1957年实现工业化,此后德国Hoechst公司、美国Hercules公司、日本三井石油化学公司等也投入工业化生产。我国上海高桥化工厂于1964 年最早研制成功并投入工业生产,70年代后期又有广州塑料厂和北京助剂二厂投入生产。限于当时条件,产物分子量约150万左右且产品稳定性有限。进入21世纪后,我国加大了高技术纤维产业化进程,特别是自2007年起,国家发展改革委设立高技术纤维专项扶持计划,极大地推动了超高分子量聚乙烯纤维的行业发展,随着工艺技术的突破并经过近十多年快速增长,我国成为全球超高分子量聚乙烯纤维生产大国。目前,我国超高分子量聚乙烯纤维生产企业近30家,主要企业有千禧龙纤、同益中、九州星际科技有限公司、中国石化仪征化纤有限责任公司、山 东爱地高分子材料有限公司、江苏锵尼玛新材料股份有限公司、湖南中泰特种装备有限责任公 司等,UHMWPE纤维已成为我国在国际市场具有较强竞争力的纤维产品。UHMWPE纤维的分子量通常在150万以上,分子主链为亚甲基相连的“C-C”结构,不含侧基,支链较少,对称性和规整性好。经过超倍拉伸之后,纤维内部的大分子链充分伸展排列,形成高度结晶和高度取向的超分子结构,这种特殊的结构赋予了UHMWPE纤维众多特殊性能, 如超高的强度和模量和优异的化学稳定性,几乎不与任何酸、碱或有机试剂反应,在海水、煤油、甲苯、高氯乙酸、盐酸、硫酸等液体中浸润6个月,仍能够保持100%的强度,只有极少数的溶剂能使其发生轻度溶胀。UHMWPE的耐光、耐辐照性能同样良好,经过1500h光照之后,纤维仍能够保持60%左右的强度,同样条件下处理的其他常见纤维的强度保持率均在50%以下,芳纶纤维更是不到20%。UHMWPE的氢含量较高,对中子、质子、重离子等高能辐射有优异的屏蔽作用,可以用于防辐射领域。据有关学者研究报告,2010 年全球60%的UHMWPE材料用于防护产品的制造,主要用于制造UD布,作为软式防弹衣、防弹头盔的关键防弹层,或者与陶瓷或金属面板粘结、作为硬质防弹板的背板。作为防护材料,UHMWPE纤维最重要的性质为高冲击强度和高能量吸收, 其比冲击总吸收能量分别是碳纤维、芳纶纤维和E-玻璃纤维的1.8、2.6和3倍。此外由于UHMWPE纤维密度较低具有重量优势,理论上仅需芳纶材料重量的2/3便可实现与其相同的防 弹效果。自荷兰DSM公司于2009年推出商品牌号为BT10的UHMWPE膜材料后,因其更低的成本和更为环保的制备工艺便受到了广泛地关注,学者们对使用UHMWPE膜材料制成防护产品的抗弹性能也开展了广泛地研究。UHMWPE膜材料和UHMWPE纤维无纬布虽然都采用了层内单向、层间正交的结构形式,但是所采用的铺层材料单元不同,分别为条带和纤维,因此防弹机理有所不同。O Masta等使用直径为12.7mm钢球对荷兰DSM公司的BT10膜材料以及HB50纤维制成的复合材料进 行了弹道冲击试验,分析了两种靶板在不同约束条件下的破坏模式,认为在靶板背面有刚性支撑的情况下,两类材料的防弹性能和破坏失效模式都较为接近。但是在靶板边界受约束,背面无支撑的条件下,发现BT10膜材料有更好的抗压缩变形性能,而HB50纤维复合材料有更好 的抗拉伸变形性能。而靶板在受弹时的破坏模式表现为侵彻开始阶段的压缩失效以及侵彻进行阶段的拉伸失效,为充分发挥两种材料的优势,该作者又将抗压性能更好的 BT10膜材料层压板作靶板的迎弹面(占总厚度的 1/3),使用抗拉性能更好的HB50纤维层压板作为基板得到两种材料复合的靶板,而且这种复合靶板表现出了更为优异的抗弹性能。Alil, L-C等使用不同温度、压强制成了UHMWPE膜材料复合板,并且使用钢板做背板对比了不同复合材料板之间的抗弹性能,为了揭示材料在受弹时的抗弹机理和破坏模式,该作者又使用UHMWPE膜材料UD布进行了抗弹试验;其研究结果表明,在复合材料板材制作时采用合适的温度和压强可提高材料的抗弯刚度从而使得板材具有更好的抗弹性能。此外,该作者还使用激光诱导冲击波测试方法对薄层复合板进行试验,研究了复合材料通过脱层耗散机制吸收枪弹动能的机理,认为界面脱粘主要通过局部的裂纹萌生和拓展来吸收耗散枪弹的动能。 以上从不同角度对UHMWPE膜材料复合材料的防弹机理及其与UHMWPE UD布复合材料的 差异进行了研究。付杰等采用1.1g标准模拟破片、51式7.62mm钢被甲铅芯弹和9mm巴拉贝鲁姆铜被甲铅芯弹,对两类UHMWPE材料叠层靶片进行射击试验,研究两类材料的分子量、结晶度、力学特征以及防弹效能系数对其弹道极限V50值、比吸能值和凹陷深度方面的影响, 对其防弹性 能进行理论分析,并结合弹着点形貌,对比研究了两类材料的防弹机理。结果表明:两类材料的 分子量、结晶度、拉伸强度以及拉伸模量与其防弹性能呈正相关,较小的断裂伸长率更有利于 减小凹陷深度;膜材料的条带结构更有利于材料承载应力、能量传播和能量耗散。在将UHMWPE纤维制成无纬布时会用到树脂基体对纤维进行强化,而且树脂基的选择对无纬布性能的影响尤为显著,Wang, Hongxu等采用100~200m/s速度的Φ12mm钢球对不同树脂基体制成的不同厚度(≤4mm)UHMWPE复合板开展了侵彻试验。其研究结果表明,当树脂基体抗拉强度越大时,其在受弹时的变形和损伤更小,但其抗侵彻能力会下降,原因是抗拉强度较小的树脂基体制成的复合板会在受弹时发生较大程度的变形和损伤,显著吸收弹丸冲击时的能量,从而提升其抗侵彻能力,其在相同速度下(194m/s)受弹时的变形云图如图7所示。虽树脂基材料对UHMWPE纤维制成复合板性能的影响至关重要,但是由于该纤维的表面惰性导致纤维与树脂基体之间的粘接能力较差,这种情况会直接导致裂纹扩展到纤维时,界面粘接强度较弱,裂纹转移方向,沿着纤维扩展,即出现脱粘现象,此时吸收能量的大小取决于纤维与树脂界面间的粘接强度,因此可通过提高UHMWPE纤维的界面粗糙度来提高界面间粘接强度进而提升材料防弹性能。通常提高UHMWPE纤维表面改性的方法有电晕法、等离子体处理、化学氧化及交联、辐射引发接枝等,通过处理使其表面形成极性基团,从而提高其与树 脂基体的粘接性能。经过亲水SiO2改性前后UHMWPE纤维表面对比见图8。放眼未来,各行业若想取得突破性进展均需依赖材料科学的发展,而且纤维材料作为现代工业体系中重要的一环在近些年虽取得了长足的发展,但就本文提到的防护领域而论,现阶段防护系数较高的单兵防护产品对于作战人员而言还是过于臃肿,对人员的身体负担较重,轻量 化、高性能仍是该领域绕不开的话题。目前,在细分领域的关键点总结如下:在纤维复合材料板的抗侵彻过程中,纤维的拉伸断裂与板材分层是吸收弹丸冲击能量的直接形式,树脂基体粘接力过强则会导致板材难以分层,纤维难以得到充分的拉伸吸能,粘接力过低则会导致板材抗弯刚度较低,层间易于分离,以上两种情况都会使得复合材料板的抗弹性能降低;而且由于现阶段常用的高性能纤维的表面活性较低,纤维表面改性的代价又较高,树脂与纤维间的界面作用难以准确调控,这无疑对提高纤维复合材料板的防弹性能这项工作带来了巨大的挑战。目前,为选择与纤维材料相匹配的树脂基体需对不同条件下制成的复合材料板进行大批量弹道测试试验,未来,如何从树脂和纤维材料特性入手对复合材料的制备方案进行优化改进将会极大助力复合材料板抗弹性能的提升。作者:卢振宇, 王绪财, 彭刚,冯家臣, 张彬, 王伟, 陈春晓, 高波, 李保鼎, 任安苛