【专题综述】复合材料非热压罐制造工艺综述

根据纤维类型,复合材料可分为颗粒增强复合材料、不连续纤维增强复合材料和连续纤维增强复合材料。由纤维增强材料制成的复合材料比由颗粒制成的复合材料更坚固、更刚度,称为纤维增强塑料(FRP)。在FRP系统中,纤维充当承重构件,而基质将纤维粘合在一起,保护纤维免受磨损和环境影响,并充当载荷传递介质。FRP系统中常用的纤维有玻璃纤维、碳纤维、芳纶/凯夫拉纤维和硼纤维。这些纤维以短切或连续形式与聚合物基质结合。根据所用基质,聚合物基质复合材料 (PMC)是广泛使用的复合材料,它在制造复杂和大型形状方面的具有充分的灵活性优势。热固性或热塑性聚合物常被用作基质成分。常用的热塑性聚合物有聚乙烯 (PE)、聚丙烯 (PP) 和聚氯乙烯 (PVC),热固性聚合物的例子有环氧树脂、不饱和聚酯、聚酰亚胺和双马来酰亚胺。热固性聚合物由于易于加工,常用于制造聚合物基复合材料。

高压釜工艺通常用于制造高结构应用的纤维增强塑料(FRP)复合材料。将预浸渍树脂的纤维层(预浸料)堆叠在模具上,以形成所需的组件形状。组件上覆盖有不同层的排气管和通气管,然后用真空袋密封。排气管有助于吸收从层压板中挤出的多余树脂,而通气管则形成一个通道,通过该通道将空气和挥发物从组件中排出。将模具层压板组件放置在高压釜中,高压釜是一个大型、温度和压力受控的容器。袋子连接到真空系统,并将预设的温度和压力(固化循环)施加到层压板。温度引发的持续化学反应固化了树脂。压力将层压板压缩到所需的纤维体积分数,并消除固化过程中存在的任何空隙。此外,压力使层压板与工具表面贴合。虽然高压釜工艺的产品是一种高性能、可靠的复合结构,但许多制造商仍担心它的诸多缺点。缺点是投资巨大、能耗过高以及工具成本高昂。因此,出于安全原因,只有如航空航天这样的高精尖产业能够负担得起这些成本。大多数制造商正在转向其他替代方案。

非热压罐 (OoA) 工艺通过在热压罐外部施加真空、压力和热量来制造复合材料。非热压罐工艺使用的压力低于热压罐,并在烘箱或加热毯中固化复合材料。因此,开创了一种特殊的树脂系统来有效消除空隙。非热压罐工艺比热压罐固化更具成本效益。本综述讨论了常见的非热压罐工艺,同时简述了非热压罐工艺的未来发展方向。

预浸料是用部分(B 阶段)固化的树脂基质预浸渍的单向纤维片。预浸料的生产方法是将纤维放置在两片树脂片(通常是环氧树脂)之间,穿过滚筒的纤维获得完全浸润。为了防止过早固化,润湿的预浸料通常被卷起并储存在冰箱中−18°C的环境中。其厚度从 0.01 毫米到 0.8 毫米不等,具体取决于所用纤维的形式。常见的纤维预浸料包括单向带、编织和预浸料丝束。用于预浸料制造的树脂类型有环氧树脂、酚醛树脂和氰酸酯。预浸料非常柔韧,因此可以将其成型并适应复杂的模具。此外,由于树脂部分固化,预浸料的表面具有粘性,这有助于预浸料层的堆叠并防止相互之间的移动。预浸料可以通过手动铺层工艺或自动化铺层。图 1为典型预浸料的示意图。

图 1. 典型预浸料

图 1. 典型预浸料

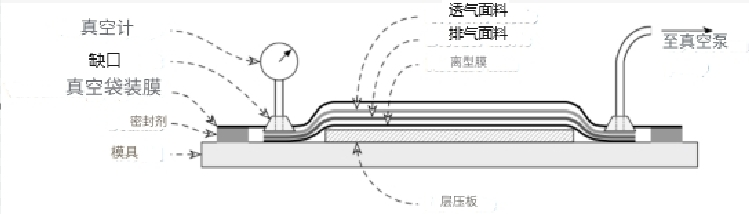

真空袋压工艺使用柔性透明薄膜,利用大气压封闭和压实湿层压板。图 2描述了真空袋压工艺。

图 2. 真空袋成型工艺

图 2. 真空袋成型工艺

表 1. 真空袋装组件的功能

表 1. 真空袋装组件的功能

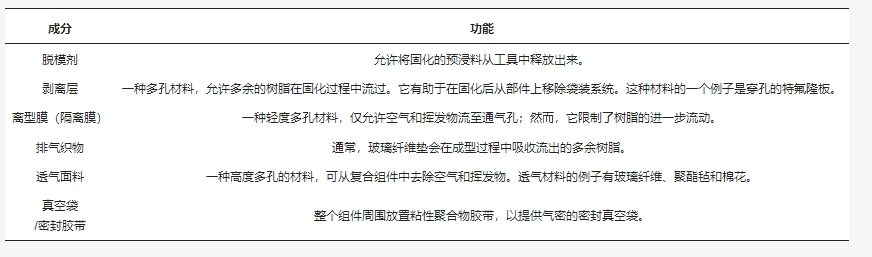

纯真空袋 (VBO) 固化是一种用于加工复合材料层压板的非高压釜 (OoA) 技术。该技术在没有外部压力的炉子(例如高压釜)中进行,以压实层压板。在没有高压的情况下,重要的是要考虑 OoA 树脂的特性、纤维基层结构和预浸料系统。图 3显示了纯真空袋复合材料的制造组件及其耗材。OoA 预浸料的特点是部分浸渍的微结构具有平面渗透性,允许空气排出并有助于在不使用高压釜压力的情况下制造低孔隙率部件。部分浸渍的微结构包括干燥和富含树脂的区域。固化过程中可使用 0.1 MPa 的低压进行压实,缺点在于不足以防止空隙形成。因此,在树脂凝胶化之前,必须将层压板中夹带的空气、水分和其他挥发性物质抽空。因此,部分浸渍微结构中的干燥区域形成内部网络,有利于气体在初始低温固化阶段排出。高温下,树脂富集区域的树脂会渗入干燥区域。

图3. VBO固化剂的制造组装

图3. VBO固化剂的制造组装

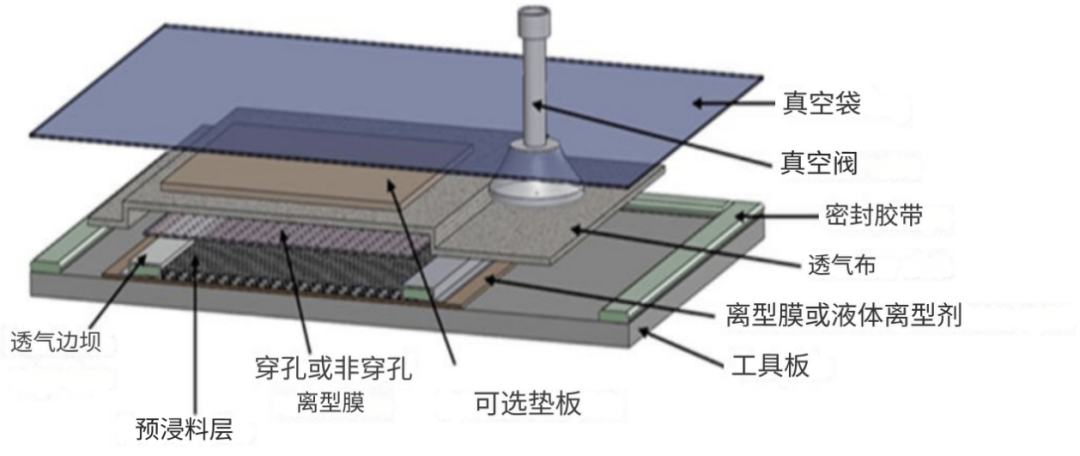

OoA 预浸料的固结方法是,在室温下抽真空,抽空真空袋,压实部件,并将层压板中的空隙推向真空源,如图4所示。这样做的结果是,纤维体积分数增加,预浸料的平面内渗透性降低。在此期间,由于基质的高粘度,树脂流动受到限制。当部件的温度升高时,树脂粘度会降低,从而使树脂逐渐渗透到纤维床中。树脂流入干纤维束并饱和层间空间。OoA 预浸料的浸渍通常在第一次温度上升结束时完成。根据浸渍速率,一旦达到停留温度,干燥的抽真空通道就会饱和。在固结的最后阶段,树脂经历凝胶化和玻璃化,然后固化完成。

图4.OoA 预浸料的固结过程

图4.OoA 预浸料的固结过程

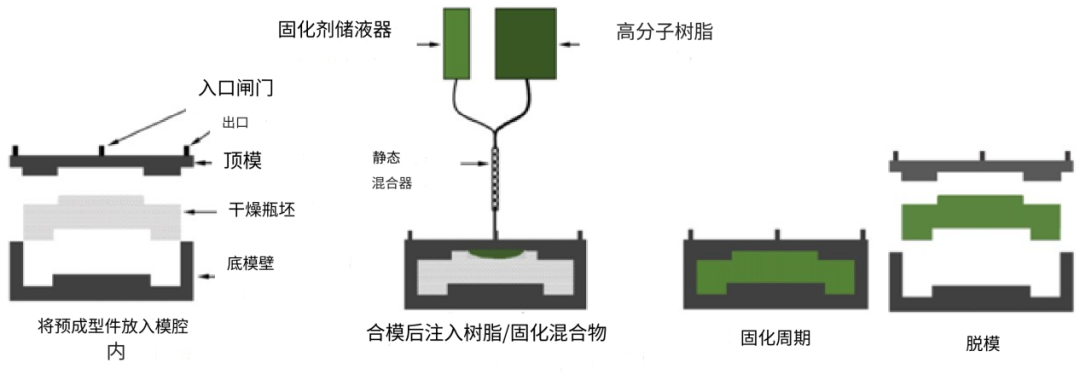

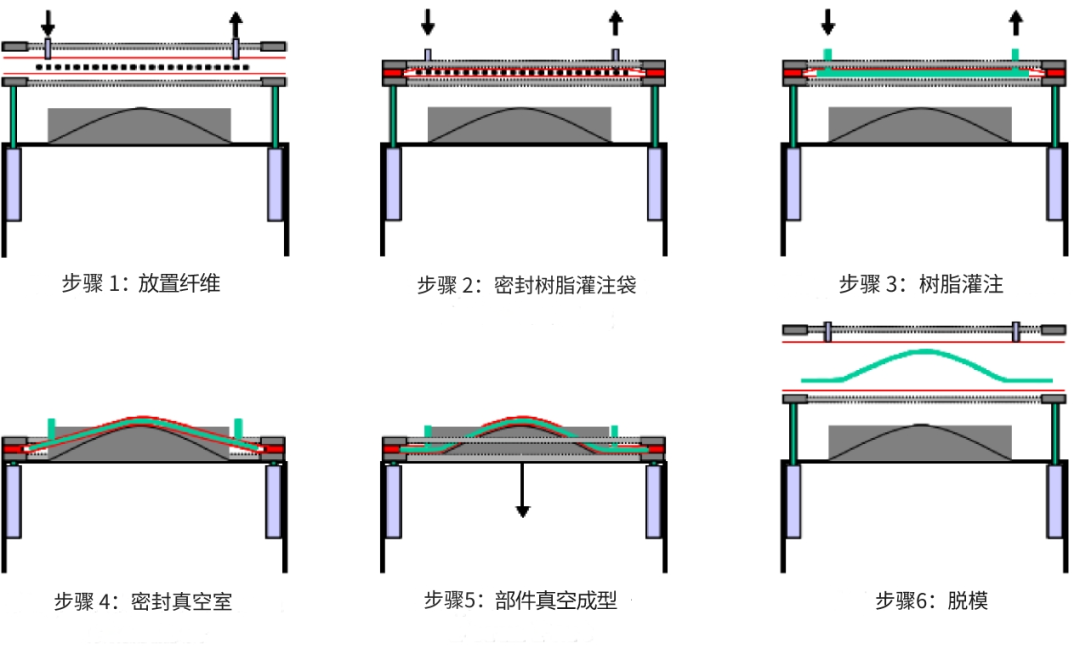

RTM工艺使用封闭模具来制造复合材料部件。图5展示了RTM工艺中的各个步骤。根据模具形状切割纤维预制件并放置在封闭的模腔中。低粘度热固性树脂通过注射口注入模腔,通常压力为 3.5 至7 bar。注入的树脂浸渍预制件,排出滞留的气泡,直至完全润湿。一旦树脂开始从排气口流出,则停止树脂注射并关闭排气口。通过加热模具或向树脂体系中添加初始抑制剂使树脂固化。树脂固化后,打开模具,脱模部件。RTM工艺的一些变体包括 VIPR、FASTRAC、轻质 RTM (LRTM)、结构反应注射成型 (S-RIM) 和共注射树脂传递成型。RTM的优点在于该工艺可以生产出尺寸公差较小且表面光洁度较好的零件。RTM可以制造形状复杂的复合材料零件。使用RTM工艺可以实现复合材料零件的一致性。由于树脂压力高且模具开合速度更快,因此可以实现快速制造周期,并通过工艺控制进一步改善。RTM工艺的缺点是可制造零件的尺寸有限。由于树脂压力高和纤维压实松散,可能会冲刷分散纤维。此外,注射浇口和排气口的位置不当可能会导致复合材料中出现宏观空隙。

图5.树脂传递模塑(RTM)

图5.树脂传递模塑(RTM)

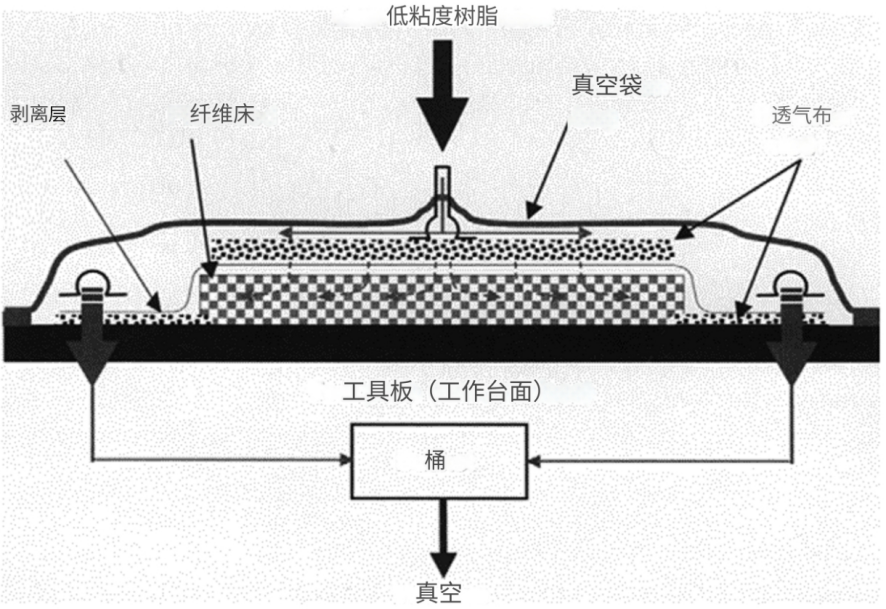

在VARTM方法中,将增强材料放置在单面模具上,并用真空袋密封以形成封闭的模具。在排气口处施加真空,驱使树脂在大气压下浸渍增强材料,同时排出气泡并压实纤维预制件(图6)。树脂流过多孔预制件并到达排气口。注射完成后,保持真空直到部件完全固化并脱模。VARTM工艺用于以低成本小批量生产大型复合材料部件。该工艺广泛应用于能源、航空航天、海洋、国防和基础设施建筑行业。人们已经发明了VARTM的各种变体,以满足以更低的成本制造更高质量的复杂零件的需求。VARTM工艺具有以下优点:模具工具和模具材料选择灵活,树脂和催化剂可以分开储存并在灌注前混合,挥发性有机化合物(VOC)排放量低,可以对工艺进行目视检查以避免未完全浸润的发生。然而,该工艺的缺点是密封胶带、剥离层和真空袋等耗材可能无法重复使用。低树脂注射压力会限制孔隙压缩性,导致孔隙率高和纤维体积分数低。如果不熟悉此技术的操作员操作,该工艺可能容易出现漏气。

图6.VARTM 示意图

图6.VARTM 示意图

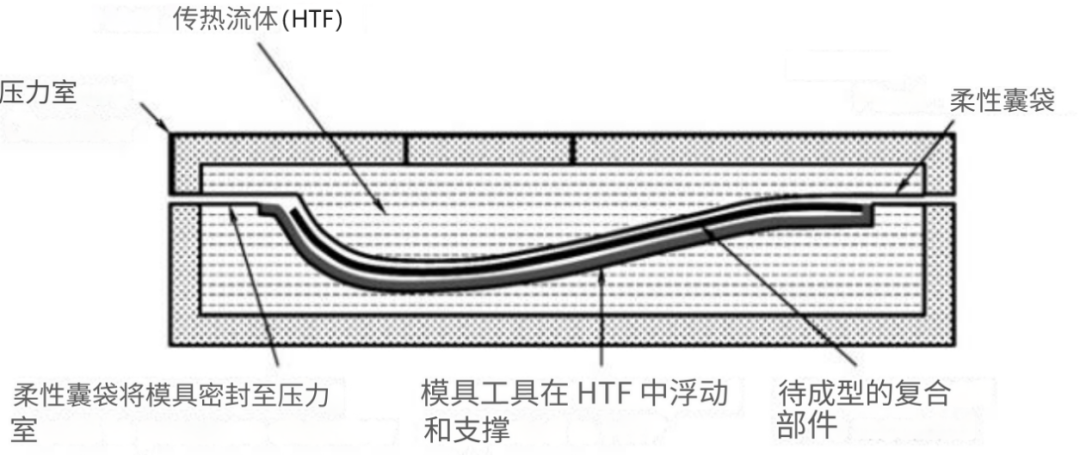

在快速固化工艺中,预浸料堆叠在单面模具中以形成层压板,并用真空袋密封。层压板模具组件(如图7所示)放置在由两个柔性膜支撑的压力室内。传热流体(HTF)系统通过使HTF在压力室中循环来控制层压板的温度并调节树脂粘度。HTF具有高热容量和热导率,在施加10 kPa的低压时保持快速加热和冷却速率。为了进一步增加层压板压实度并减少空隙,对HTF施加交变压力。快速固化工艺缩短了固化周期、资金、工具和运营成本。此外,此工艺可以制造高质量的中等体积复合材料部件。尽管如此,完全依赖流体传热可能是一个缺点。由于施加的压力低,快速固化工艺可能仅限于中等复杂程度的部件。大量研究表明,使用快速固化工艺制造的层压板可与高压釜生产的板相媲美,并且优于热压机和烘箱固化生产的板。快速固化工艺制备的复合材料性能增强,这归因于快速固化技术中的纤维桥接、一致固化和纤维/基质粘合性改善。

图7.快速固化工艺

图7.快速固化工艺

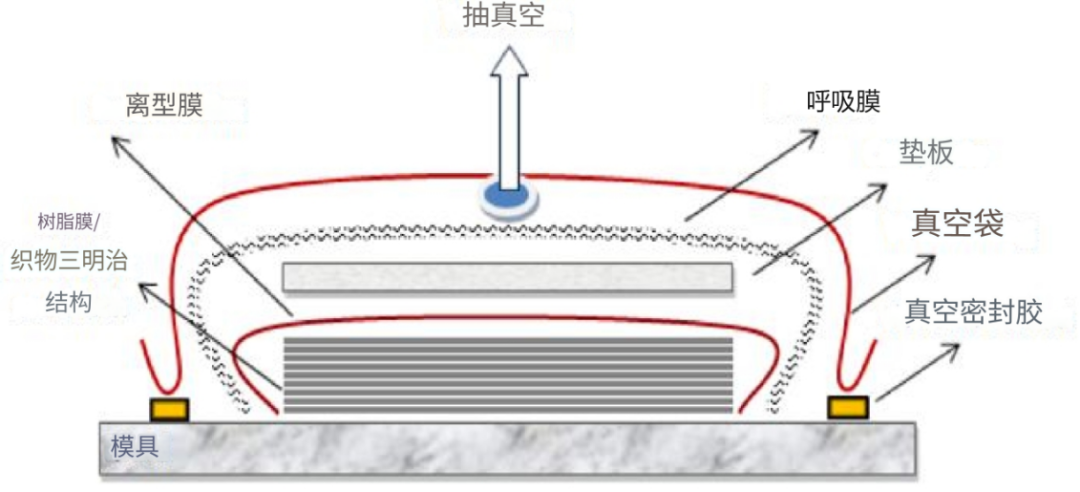

在RFI工艺中,需要使用一个所需形状的阳模或阴模。将一层薄薄的纯树脂与纤维层交错放置在模具中。将铺层组件装入真空袋中,并用真空泵抽出空气。然后将铺层组件放置在烤箱或高压釜内进行固化。当模具被加热和加压时,树脂熔化,流入纤维,然后固化。该工艺的优点包括:工具便宜,不会出现任何形式的卷曲层,制造厚复合材料时不必连续重复压实操作,树脂易于增韧,可生产出高质量的复合材料,干纤维不需要特殊储存。缺点是材料成本高,复杂形状的零件难以制造,并且RFI 操作需要技术熟练的技术人员。RFI方法用于制造汽车工业中大型整体式或夹层结构,如加强蒙皮和肋型结构、前后保险杠部件。图8给出了RFI制造装置的示意图。

图8.树脂膜灌注 (RFI)

图8.树脂膜灌注 (RFI)

RIDFT工艺是液态复合材料成型(LCM)技术的一种变体。RIDFT 理念的提出是为了解决其他 LCM工艺中存在的问题。这些问题包括模具成本高、生产速度慢、树脂灌注复杂、加工时间长、预制件昂贵以及环境污染。RIDFT工艺使用二维树脂流,以越来越高的生产速度生产具有成本效益的复合材料部件,同时减少向环境中排放的挥发性有机化合物。图9说明了RIDFT工艺的不同阶段。首先将纤维增强材料放置在两个硅胶隔膜之间并关闭(步骤 1)。通过排气口从两个硅胶片之间抽出空气以压实纤维增强材料,从而降低渗透性(步骤 2)。一旦树脂灌注门打开,真空压力就会驱使树脂从储液器中浸渍纤维增强材料(步骤 3)。将流量分布介质放置在硅胶片的顶部,以提高渗透性并帮助树脂快速渗透。浸渍后,关闭灌注浇口,借助真空将硅胶片内的润湿增强材料覆盖在单面模具上 (步骤 4)。此时,排气口仍然保持打开状态。使成型部件固化,然后脱模(步骤 5)。使用硅胶片可防止润湿增强材料直接接触模具,从而延长模具寿命。然而,在零件之间生产运行期间清洁他们需要更长的时间。汽车行业寻求高效、具有成本竞争力且环境友好的复合材料制造工艺,例如 RIDFT,以降低复合材料涂装的高成本。RIDFT工艺的各个阶段如图9所示。

图9.RIDFT 过程示意图

图9.RIDFT 过程示意图

未来非热压罐制造工艺将呈现集成化、节能化、自修复化等诸多特点。集成传感器和数据分析将提高生产精度和质量控制。自修复和智能复合材料将增强产品的耐用性和功能性。节能固化技术的引入将降低能耗,而结合3D打印与树脂传递模塑技术将使复杂结构的生产变得更加高效。此外,高性能树脂系统将满足更加苛刻的应用需求。这些进展将推动制造工艺向更智能、高效和环保的方向发展。

参考资料:

1. Okunzuwa Austine Ekuase, Nafiza Anjum, Vincent Obiozo Eze and Okenwa I. Okoli复合材料非热压罐制造工艺综述《复合材料科学学报》2022 年特刊

2.Budelmann,D.;Schmidt,C. ;Meiners,D. 预浸料粘性:机制、测量和制造含义综述。《聚合物复合材料》

3.Erden, S.;Ho, K. 纤维增强复合材料。《纤维增强复合材料的纤维技术》

4.Centea, T.;Grunenfelder, LK;Nutt, SR 非热压罐预浸料综述——材料特性、工艺现象和制造注意事项。《复合材料A 部分应用科学制造》2015 年

-

12-30

【专题综述】海洋工程用复合材料性能要求与测试标准解读

引言海洋工程是全球能源开发和科技进步的重要领域,覆盖深海采矿、海上风电、浮式平台等多种应用场景。因其环境复杂多变,复合材料需满足高强度、耐腐蚀、轻量化等多重性能要求,同时还需经受长期的盐雾、高湿、紫外线及温差考验。本文从性能要求和测试标准两方面入手,详细解读海洋工程用复合材料的设计及验证逻辑,为行业

-

12-30

【国内资讯】“以竹代塑”:一条绿色低碳环保产业新赛道

近日,国家发展改革委等部门印发《加快“以竹代塑”发展三年行动计划》,提出到2025年,“以竹代塑”产业体系初步建立,与2022年相比,“以竹代塑”主要产品综合附加值提高20%以上,竹材综合利用率提高20个百分点,让人们对“以竹代塑”有了更多期待。至此,“以竹代塑”开始进入发展“快车道”。我国竹资源丰富,产业发展潜

-

12-25

防弹纤维复合材料发展现状综述

1 引言早在19世纪末,受丝绸手绢成功拦截子弹事件的启发,美国物理学家古德法罗,就已经开始尝试用丝绸类纤维制作软质防弹衣,之后学者在他研究的基础上更进一步制作出了能抵御当时年代大部分的低速子弹的商用软质防弹衣;一战时诞生的坦克主装甲仅由钢板组成,而陶瓷/纤维增强复合材料则成为了现代坦克装甲里至关重要

-

12-25

智能的本质不仅仅是物理和数理

智能的本质不仅仅是物理和数理的表现,它涉及到多个维度,包括认知、情感、社会互动以及对环境的适应等方面。传统上,智能往往与解决问题、抽象思维、计算能力等数理和逻辑的层面相联系,如数学和物理中的推理过程,或是机器学习中的算法优化,都是智能的一部分。然而,智能不仅仅体现在这些硬性领域,它还包括许多其它领域