【专题综述】三轴打印机在连续纤维增强复合材料非平面增材制造中的应用研究

非平面增材制造(AM)在增强层间结合力和零件表面光滑度方面表现出巨大潜力,为连续纤维复合材料的设计与制造提供了更为灵活的解决方案,从而充分发挥材料性能。本研究开发了一种三轴打印机,该打印机采用可调节的纤维打印头,实现了预浸连续纤维的非平面切片(NPS)增材制造。研究深入探讨了沉积倾角对打印样品表面粗糙度的影响,并设计打印了连续碳纤维(CF)、玻璃纤维(GF)及混合纤维复合材料的NPS样品。此外,研究评估了打印件的弯曲失效形态,并通过制造双正弦曲面结构和球面网格结构验证了NPS方法的有效性。结果表明,为保证连续纤维打印零件的表面精度,沉积倾角应控制在15°以下。与平面切片(PS)方法相比,采用NPS方法打印的曲面弯曲样品在弯曲性能和表面精度上显著提升。其中,NPS-CF样品的最大弯曲力提高了170%以上,表面粗糙度降低了63%。

连续纤维增强热塑性复合材料(CFRTC)因其重量轻、高强度、耐腐蚀、各向异性及可定制的材料特性,在航空航天、汽车和建筑等对轻量化有较高要求的制造领域中发挥着关键作用。增材制造(AM),又称为三维(3D)打印,是一种通过逐层堆叠离散材料来制造零件的技术,理论上可以实现无需模具的快速制造复杂几何形状的单个零件。因此,AM技术为连续纤维增强复合材料零件的制造提供了快速高效的解决方案。此外,AM工艺显著提高了内部纤维取向分布的设计灵活性,从而最大化连续纤维增强复合材料的减重和优越设计能力。基于上述优势及巨大潜力,连续纤维复合材料的AM技术近年来备受关注并不断发展。

熔融沉积成型(FDM)是一种传统的材料挤出AM工艺,广泛用于通过喷嘴挤出细丝来成型部件。该技术尤其在纤维增强复合材料的制造中应用广泛,并与纤维的连续特性高度契合,使其成为连续纤维增强复合材料AM的重要工艺。为了增强打印复合材料中连续纤维的浸渍效果,预浸连续纤维丝材的使用已被证明是有效的,并已得到广泛商业化。FDM-3D打印技术与连续纤维增强复合材料的结合显著提升了打印件的整体力学性能,并在制备连续纤维增强复合材料时具有高材料利用率、设计灵活性高及可制造定制复杂形状等多项优势。为提升连续纤维复合材料的打印质量,研究人员对纤维错位和断裂的形成机制及优化的纤维沉积方法进行了研究,极大地丰富了连续纤维成形理论。然而,连续纤维FDM 3D打印技术普遍存在阶梯效应、弯曲特征结合差以及厚度方向机械性能较弱等问题。

非平面AM是一种通过堆叠由非平面切片组成的材料层来成型零件的工艺,通常基于零件的几何形状或性能需求设计切片,而不是遵循传统的固定平行平面层。非平面切片(NPS)已被广泛应用于多轴3D打印中,并开发了一些先进的曲面切片工具来实现多个制造目标,如支撑结构减少、强度增强、表面质量提升及切片效率提高。Chen等人提出了一种基于应力场的刀具路径生成方法,该方法自适应地控制刀具路径分布密度,与应力值成正比,大幅提高了材料利用效率。Fang等人将曲线路径规划应用于连续纤维增强热塑性复合材料的制造中,纤维路径在关键区域沿最大应力方向分布,从而在复杂承载打印件中实现优异的力学性能。上述研究在多轴3D打印切片和连续纤维路径规划领域取得了重大突破。已有研究表明,非平面AM可以通过三轴打印机完成,并且已开发出多种NPS及路径规划方法。Ahlers等人提出了一种结合非平面和平面层的切片方法,使用Slic3r工具生成无碰撞刀具路径,提升了物体表面平滑度和强度。Pelzer等人开发了具有可变层高的非平面路径规划算法,并引入了适用于非平面AM的喷嘴几何选择方法,结果显示该方法制造的零件机械性能得到改善,弯曲顶面表面粗糙度降低了76%。三轴打印机用于非平面AM的优势在于设备结构简单,切片与路径规划仅涉及三轴协调,增强了设备适应性。NPS可以显著提升三轴打印机的制造能力,并拓展其应用市场。然而,目前针对三轴打印机进行连续纤维非平面AM的研究较少。另一方面,三轴打印机的非平面AM受限于沉积角度,难以打印出具有明显曲率的层。因此,有必要研究基于三轴打印机的连续纤维复合材料非平面AM的制造能力及适用范围。

通过改进纤维打印头的设计,本文实现了在无几何干涉的情况下以15°倾角打印,确保了良好的表面形貌。采用NPS方法制造了连续碳纤维(CF)、玻璃纤维(GF)及混合纤维复合材料的曲面样品,并对其表面形貌和弯曲性能进行了研究。设计并制造了双正弦曲面结构和曲面薄壁网格结构,验证了该NPS方法的有效性和多样性。本研究为连续纤维增强复合材料的非平面AM提供了宝贵的参考和指导。

2.1. 双打印头三轴增材制造平台

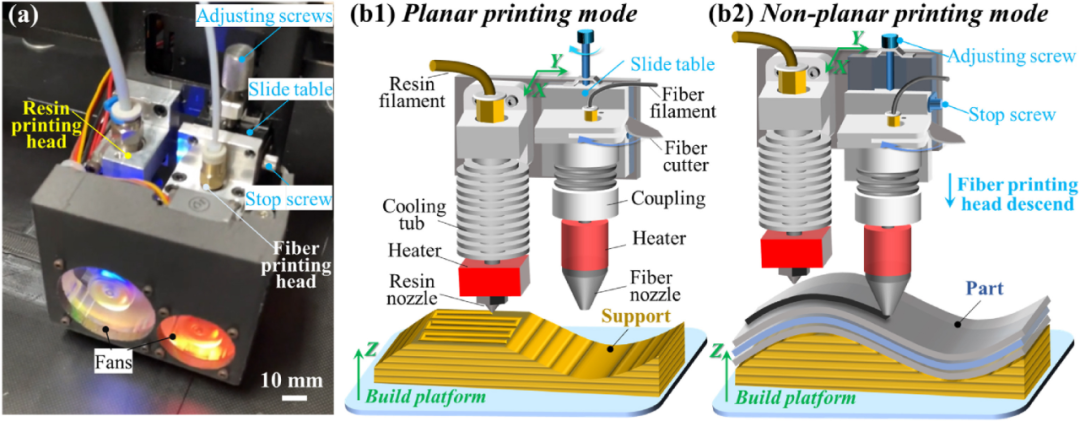

本研究所使用的打印机是一台定制的双打印头三轴打印机,该打印机在我们之前的研究中基于自制打印机进行了改装,其中两个打印头分别用于平面增材制造(AM)和非平面AM模式。如图1(a)所示,树脂打印头是固定的,而纤维打印头则安装在可沿Z轴垂直移动的滑台上。纤维喷嘴的高度位置可以通过滑台上的调节螺钉和止动螺钉进行调节和固定。在平面打印模式下(图1(b1)),纤维喷嘴出口与树脂喷嘴出口水平对齐,主要用于打印树脂支撑部件。完成支撑打印后,需将纤维打印头下调并固定,如图1(b2)所示,以在非平面打印期间避免几何干涉,然后进行连续纤维曲面层的打印。值得注意的是,纤维打印头包括一个预浸连续纤维丝材切割机构,允许在打印过程中手动切换纤维类型,以制造混合纤维复合材料部件。

图1. 连续纤维增强复合材料的双打印头及两种打印模式的示意图。(a) 为连续纤维增强复合材料的双打印头装置;(b) 为两种打印模式的示意图,其中(b1) 为平面打印模式,(b2) 为非平面打印模式。

为了确定打印头在曲面打印中的制造能力并优化打印件的结构,有必要探索其可成型的倾斜角度范围。如图2(a)所示,由于喷嘴的结构干涉,最大沉积倾角为20°。基于此,设计了一个包含 ±5°、±10°、±15°和 ±20° 倾斜平面的部件。该部件的具体尺寸如图2(a)所示。该部件采用0°和90°纤维铺设方式打印,其实物图如图2(c)所示。分别观察并测量了各倾斜平面的形貌和表面粗糙度。图4(d)展示了不同纤维方向下各倾斜平面的表面粗糙度结果。显然,随着倾斜角度的增加,表面粗糙度增加,当达到20°时,表面质量显著下降。如图2(e)所示,0°纤维排列表面的精度下降主要由于纤维路径之间的台阶效应,而90°纤维排列表面则表现为路径重叠及不可接受的间隙(图2(f))。因此,切片表面的切线斜率应小于tan 20°才能进行制造。斜率越大,纤维打印质量越差。这种现象可归因于喷嘴对丝材的压力不足、丝材底部的热传导不充分(热塑性基体熔化以促进界面结合所必需),以及显著的纤维断裂。

为了获得满意的打印效果,切片表面的切线斜率应小于tan15°。

图2. 纤维打印头的最大沉积倾斜角度及打印样件的各项特征。(a)为纤维打印头的最大沉积倾斜角;(b)为尺寸图;(c)为实物图;(d)为不同倾斜平面的表面粗糙度结果;(e)和(f)为不同倾斜平面打印样件的表面形貌。

2.2. 非平面切片

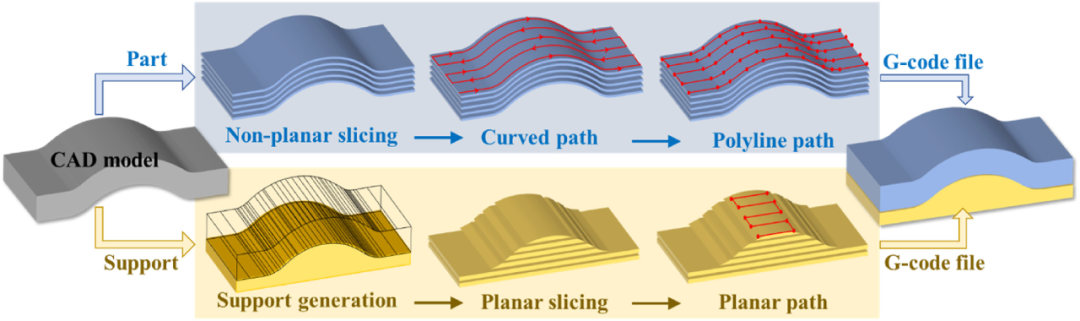

Rhino/Grasshopper是一种广泛用于参数化曲面设计的可视化编程语言,也可用于增材制造(AM)的路径规划。基于上述打印设备情况,在Rhino/Grasshopper平台上开发了一种切片程序,其切片过程如图3所示。与典型的平面切片(PS)方法不同,在Rhino/Grasshopper中,可以选择或构建任意曲面来均匀切片模型,切片间距代表打印层厚度。路径规划填充可以在切片曲面上执行,并可选择填充方向和填充率。随后,依次连接各切片层的曲线,将曲线路径划分为多个段,识别各断点的坐标,并基于段长计算材料挤出值,最终生成用于打印的G代码文件。

图3. 非平面切片(NPS)和增材制造(AM)方法的示意图

图4. 曲面样件的不同特征。(a) 为曲面样件的三维几何尺寸图;(b) 为打印的非平面切片(NPS)样件和平面切片(PS)样件;(d) 为弯曲测试的现场图;(e) 为力-位移曲线;(f) 为曲面样件的弯曲力结果。

支撑结构的三维模型通过将打印模型的底面拉伸至打印平面获得,然后通过常规PS方法生成打印G代码文件。值得注意的是,由于曲面切片过程是从下至上连接每个曲面切片层的曲线,这些曲线层的路径规划可以统一设置,也可对特定层进行单独配置。打印顺序首先在平面打印模式下打印支撑结构,然后调整喷嘴至最低点,开始在支撑表面进行连续纤维打印。

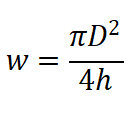

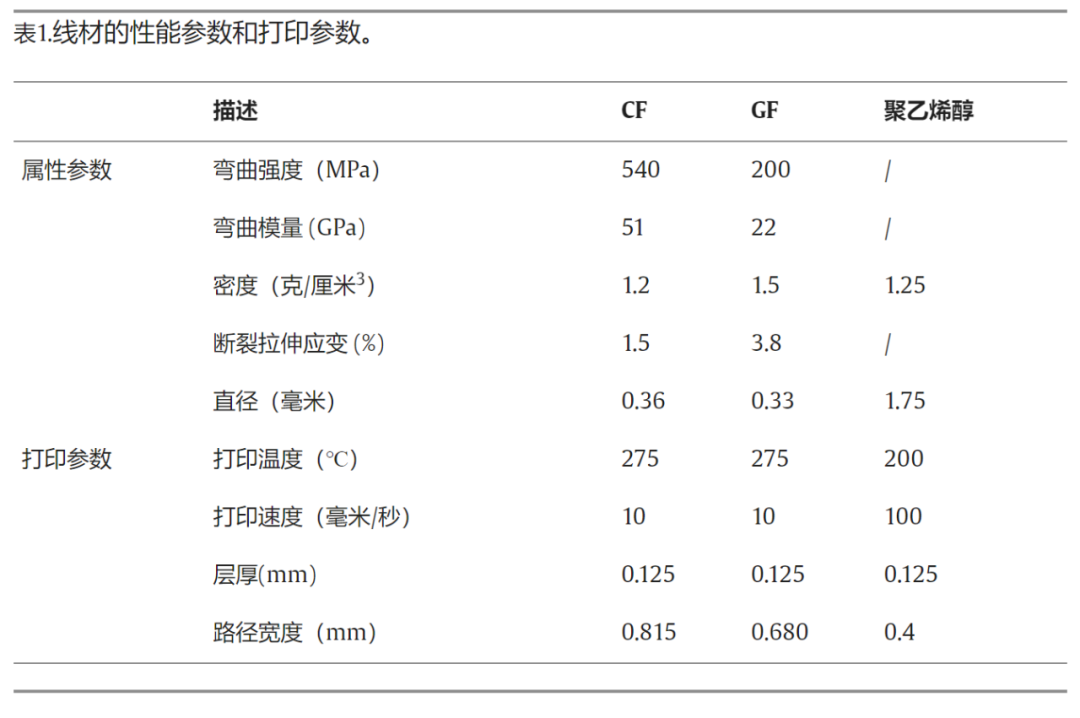

所使用的丝材为预浸尼龙树脂的连续碳纤维(CF)和玻璃纤维(GF)(Markforged,美国)。根据官网信息和前期研究,连续纤维丝材的主要参数列于表1中。为方便后处理支撑的去除,选用柔性水溶性材料PVA树脂(易生,PVA,中国)作为支撑材料。由于PVA树脂与连续纤维浸渍的尼龙树脂兼容性较差,因此在打印部件前需要在支撑表面贴上遮蔽胶带,然后在胶带表面涂抹聚合物粘合剂(Elmer's, e543,美国)。主要的打印工艺参数也列于表1中。

打印温度主要由丝材中树脂的熔点决定,打印层厚度设定为0.125 mm。纯树脂丝材的打印路径宽度由打印喷嘴的直径决定,设定为0.4 mm。预浸连续纤维丝材的打印过程本质上是对丝材进行压制和展平,因此纤维丝材的打印路径宽度(w)由打印层厚度(h)和丝径(D)决定,其关系如公式所示:

根据计算,CF丝材的路径宽度设定为0.815 mm,而GF丝材的路径宽度设定为0.680 mm。

2.4 微观结构观察与力学测试

使用激光扫描显微镜(LSM,VK-X 200 K,日本基恩士)对所有打印的NPS样品的表面形貌进行观察,并测量其表面粗糙度。弯曲失效样品的损伤形貌使用数码显微镜(AM73915,大像素,中国)拍摄。弯曲测试由万能试验机(WDW-50E,时代,中国)进行,跨距为50 mm,加载速度为2 mm/min。每种类型至少测试五个样品。

3.1 3D打印曲面样品的表面粗糙度与弯曲行为

为探究和验证NPS方法在提高零件性能和表面质量方面的有效性,设计了一种用于弯曲测试和表面形貌观察的弧形样件,其尺寸如图4(a)所示,基于Li等人的研究。实际打印的样品如图4(b)所示,图4(b1)和图4(b2)分别为预浸渍连续CF和GF打印的样品。特别地,图4(b3)中的NPS(GF-CF)样品是下半部分为GF、上半部分为CF的混合纤维打印件,而图4(b4)中的NPS(CF-GF)样品则相反。作为对比,CF和GF增强复合材料样品采用平面切片法打印,如图4(c)所示。所有样品的纤维方向为0°。六种类型样品的力-位移曲线和弯曲力结果分别显示在图4(e)和(f)中。

结果表明,对于CF和GF打印的样品,非平面切片打印的样品在弯曲承载能力方面明显优于平面切片打印的样品。NPS-CF样品的最大弯曲力(2.56 kN)是PS-CF样品(0.92 kN)的2.7倍,NPS-GF样品(1.85 kN)是PS-GF样品(0.35 kN)的5.3倍。这充分证明了NPS方法在提升曲面结构弯曲性能方面的显著优势。特别是,采用半CF和半GF打印的非平面切片样品的最大弯曲力显示出正向的混合效应,超过了按复合材料混合规则计算的加权值(2.20 kN)。NPS(CF-GF)样品的最大弯曲力(2.45 kN)与NPS-CF样品相当,而NPS(GF-CF)样品的最大弯曲力(3.43 kN)比NPS-CF样品高出34%以上。基于连续纤维相较于短纤维的优异力学性能,本实验中观察到的样品最大弯曲力是由短CF增强PLA复合材料制成的曲面样品(1.10 kN)的2-3倍。然而,与各自材料的平面切片打印件相比,曲面切片打印件在性能上的提升效果(2-3倍)是相似的。

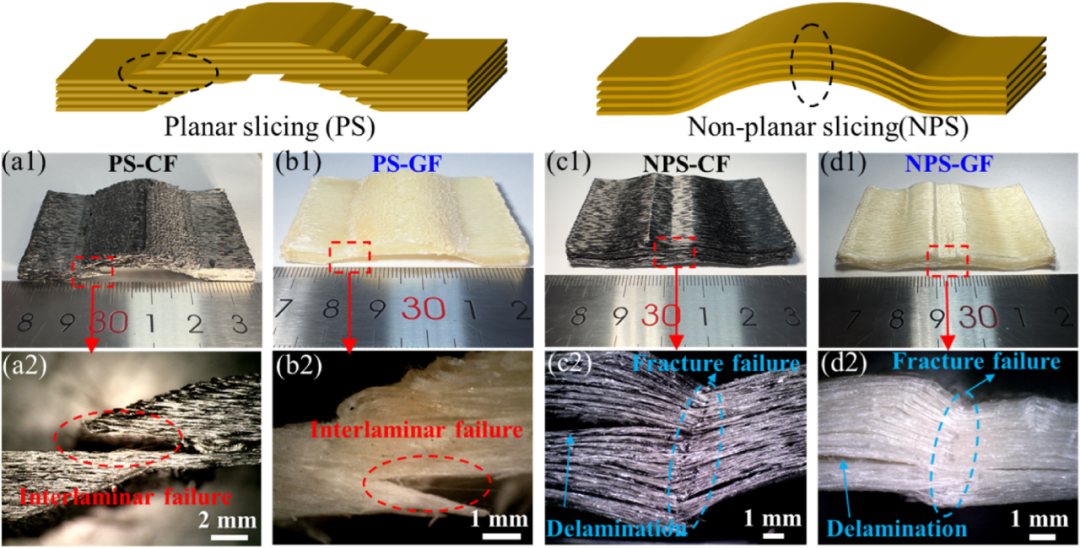

图5展示了采用PS和NPS方法打印的样品的弯曲失效形貌。可以观察到,NPS打印样品的弯曲失效位置位于平面-曲面连接处而非加载位置(图5(a1)和5(b1)),这是由于该区域的层间结合面积最小,导致分层为失效模式(图5(a2)和5(b2)),使样品过早失效,无法发挥连续纤维的承载作用。相比之下,NPS打印的样品表现出加载位置的失效区域,尽管在加载过程中上端可能因挤压而发生分层,但最终的失效模式为沿载荷方向的断裂(图5(c2)和5(d2))。值得注意的是,如图4(e)所示,与NPS-CF样品不同,NPS-GF样品的力-位移曲线在达到峰值后逐渐上升至最大失效弯曲力。这归因于GF具有优异的韧性和较大的失效应变,导致层间剪切为主要失效机制,直到下端的GF在拉伸应力作用下最终断裂,导致完全失效。

图5. 采用单纤维打印的失效试样的实物图及其侧面形貌:(a1, a2) PS-CF 试样,(b1, b2) PS-GF 试样,(c1, c2) NPS-CF 试样和 (d1, d2) NPS-GF 试样。

图6显示了使用混合碳/玻璃纤维复合材料制造的两个NPS试样的弯曲失效形貌。NPS(CF-GF) 试样的侧面形貌显示,由于压缩作用,靠近加载位置的GF层发生分层失效,而远离加载位置的CF层发生断裂失效(图6(a2))。当试样接近水平位置加载时,NPS(CF-GF) 试样的CF层完全断裂(图6(a3))。该试样的力-位移曲线与NPS-CF试样相似,最终在达到NPS-CF试样失效位移位置时发生失效(图4(e))。相比之下,NPS(GF-CF) 试样的侧面形貌显示CF层发生多次压缩断裂(图6(b2))。在CF层首次压缩断裂时,具有较高失效应变的GF层尚未断裂(图6(b3)),并且压缩的CF层继续承载,直到GF层完全断裂,导致试样完全失效(图6(b2))。这一过程与图4(e)中NPS(GF-CF)试样的力-位移曲线一致。当NPS(GF-CF)试样达到接近其最大弯曲力的首次峰值时,远离加载位置的GF层未断裂,整个试样继续承载,直到GF层失效。由此可见,通过合理的混合纤维配置,可以显著提高曲面试样的弯曲抗力。

图6. 混合纤维打印的失效试样的实物图、侧面形貌及弯曲测试现场图:(a1, a2 和 a3) NPS(CF-GF) 试样,(b1, b2 和 b3) NPS(GF-CF) 试样。

在进行弯曲测试之前,分别对使用单一CF和GF打印的NPS和PS试样的表面形貌进行了检查。图7(a)显示了区域1(平面与曲面的交界处)和区域2(曲面最高点附近),这两个区域被选作表面形貌观察和表面粗糙度测量的部位。NPS和PS试样的表面粗糙度结果如图7(b)所示。显然,无论使用何种纤维,NPS试样的表面粗糙度明显低于PS试样。NPS-CF样品的表面粗糙度为22.8 μm,约为PS-CF样品(62.0 μm)的35%;而NPS-GF样品的表面粗糙度为17.6 μm,约为PS-GF样品(77.2 μm)的23%。通过分析四种类型样品在选定区域的表面形貌和轮廓曲线,可以看出,PS-CF样品的表面存在断裂的CF,而PS-GF样品则显示了GF路径的拐角。PS样品在曲面位置显示出不平整和阶梯状的轮廓曲线,严重影响其力学性能。相反,纤维沿表面轮廓铺设的NPS样品表面更平滑,轮廓更加均匀,从而显著降低了表面粗糙度。

图7. (a) 表面形貌观察区域,(b) NPS和PS样品的表面粗糙度结果,以及四种样品的实物图和三维表面形貌:(c) NPS-CF样品,(d) PS-CF样品,(e) NPS-GF样品,(f) PS-GF样品。

综上所述,与平面切片方法相比,沿表面轮廓进行非平面切片(NPS)方法在弯曲性能和表面精度方面表现出显著优势。特别是,通过适当的混合纤维配置,NPS方法有望进一步提升曲面试样的弯曲性能。值得注意的是,本实验所选取的曲面试样是参考现有文献设计的,具有一定的特殊性。因此,强度和表面粗糙度的改善效果可能不完全适用于其他形状的曲面部件。

上述结果表明,基于三轴打印机的非平面打印方法能够提升曲面部件的抗弯性能和表面精度。然而,前述单一弧形试样的表面形状相对简单,切片层中的纤维排列单一。而在许多情况下,曲面部件具有更复杂的表面轮廓和纤维排列设置。此外,为减轻重量或满足某些特定要求,采用多孔结构是曲面复合材料部件中的常见做法。因此,为验证该方法在复杂曲面和多孔结构成形中的可行性,设计了两种典型部件并进行了非平面增材制造:双正弦曲面结构和曲面网格结构。双正弦曲面部件的表面由两个正弦曲线形成,切片层结合了不同类型和方向的连续纤维。曲面网格结构部件具有球形表面,切片层填充为网格状。图8(a和b)展示了双正弦曲面部件的尺寸图和实物图,样品厚度为2 mm。根据表1的打印参数,层厚度为0.125 mm,双正弦曲面部件的分层方法为[90C/0C/90G/0G]。图8(c)显示了混合纤维复合材料制成的双正弦曲面部件的实物图和每层的打印流程,强调了在每层打印中对纤维类型、方向和填充密度的可调性。

图8. (a) 三维尺寸图,(b) 实际打印样品,(c) 双正弦曲面部件的纤维布局及打印流程。

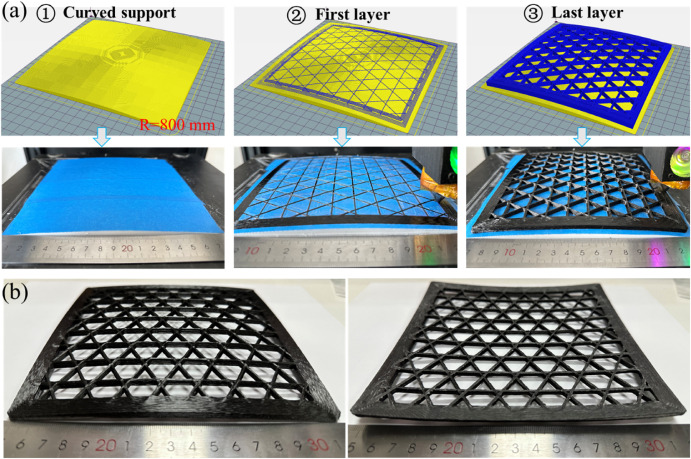

图9. (a)展示了曲面网格结构的打印过程。整个部件是一个半径为800 mm的曲面面板,其中央区域具有通孔。每个曲面层被分为密集填充部分和网格部分。图9(a)详细描述了打印过程,而图9(b)则显示了打印的曲面网格的实物图。孔的壁厚和尺寸可以在规定范围内进行调整。此外,通过非平面路径规划,还可以形成其他如六面体等曲面多孔结构。

图9. (a) 曲面网格结构的打印流程,(b) 曲面网格结构的实物图。

上述结果展示了该方法在曲面面板零件中的制造能力和优势,预期可应用于设备外壳的制造,如无人机机身等。本研究中设计和打印的所有部件均为等厚度,切片层通过提取曲面零件的表面阵列生成。然而,这种方法限制了制造非等厚度曲面部件的潜力。未来的研究将集中于改进切片层的划分方法,以适应上下表面具有不同曲面形状的非等厚度部件,从而释放非平面增材制造(AM)在连续纤维增强复合材料中的全部潜力。

本研究探讨了不同切片打印方法和材料配置对曲面打印件弯曲性能和表面形貌的影响。设计并非平面增材制造了两种复杂结构,进一步验证了所提出方法的适用性。可得出以下结论:

(1)沉积倾斜角的影响:打印样品的沉积倾斜角增加会导致表面精度降低。当倾斜角为20°时,由于纤维喷嘴对纤维的热压不足,会导致纤维路径出现空隙,大幅增加表面粗糙度,同时也会降低路径间的粘结性能及部件性能。与15°倾斜表面相比,在20°倾斜表面上打印的0°和90°纤维布置的表面粗糙度分别增加了70%和120%。尽管优化纤维打印头喷嘴结构和提高提升行程可以解决打印干扰问题,但保持沉积倾斜角低于15°对于确保打印质量至关重要。

(2)NPS方法的优越性:使用连续CF和GF的NPS方法打印的曲面样品在弯曲性能和表面精度方面优于传统PS方法。以NPS-CF样品为例,其最大弯曲力较PS-CF样品提高了170%,表面粗糙度降低了63%。特别是,NPS(CF-GF)和NPS(GF-CF)样品的最大弯曲力显示出正向的混合效应,NPS(GF-CF)样品的最大弯曲力比NPS-CF样品高出34%。

(3)复杂结构打印:成功设计并制造了双正弦曲面结构,实现了各种类型和方向的连续纤维布置。此外,利用曲面切片层中的多孔路径规划,设计并制造了球形网格连续纤维复合结构。这些打印案例表明NPS方法在复杂曲面和曲面多孔结构方面具有优于传统PS方法的成形能力,结果验证了该方法在连续纤维增强复合材料制造中的广泛适用性。

Shouling Ding, Bin Zou, Qingyang Liu, Xinfeng Wang, Jikai Liu, Lei Li, Non-planar additive manufacturing of pre-impregnated continuous fiber reinforced composites using a three-axis printer, Journal of Materials Research and Technology, Volume 32, 2024, Pages 4410-4419, ISSN 2238-7854, https://doi.org/10.1016/j.jmrt.2024.09.032.

-

12-30

【专题综述】海洋工程用复合材料性能要求与测试标准解读

引言海洋工程是全球能源开发和科技进步的重要领域,覆盖深海采矿、海上风电、浮式平台等多种应用场景。因其环境复杂多变,复合材料需满足高强度、耐腐蚀、轻量化等多重性能要求,同时还需经受长期的盐雾、高湿、紫外线及温差考验。本文从性能要求和测试标准两方面入手,详细解读海洋工程用复合材料的设计及验证逻辑,为行业

-

12-30

【国内资讯】“以竹代塑”:一条绿色低碳环保产业新赛道

近日,国家发展改革委等部门印发《加快“以竹代塑”发展三年行动计划》,提出到2025年,“以竹代塑”产业体系初步建立,与2022年相比,“以竹代塑”主要产品综合附加值提高20%以上,竹材综合利用率提高20个百分点,让人们对“以竹代塑”有了更多期待。至此,“以竹代塑”开始进入发展“快车道”。我国竹资源丰富,产业发展潜

-

12-25

防弹纤维复合材料发展现状综述

1 引言早在19世纪末,受丝绸手绢成功拦截子弹事件的启发,美国物理学家古德法罗,就已经开始尝试用丝绸类纤维制作软质防弹衣,之后学者在他研究的基础上更进一步制作出了能抵御当时年代大部分的低速子弹的商用软质防弹衣;一战时诞生的坦克主装甲仅由钢板组成,而陶瓷/纤维增强复合材料则成为了现代坦克装甲里至关重要

-

12-25

智能的本质不仅仅是物理和数理

智能的本质不仅仅是物理和数理的表现,它涉及到多个维度,包括认知、情感、社会互动以及对环境的适应等方面。传统上,智能往往与解决问题、抽象思维、计算能力等数理和逻辑的层面相联系,如数学和物理中的推理过程,或是机器学习中的算法优化,都是智能的一部分。然而,智能不仅仅体现在这些硬性领域,它还包括许多其它领域